Услуги механической обработки металла на заказ

Оформить заявку

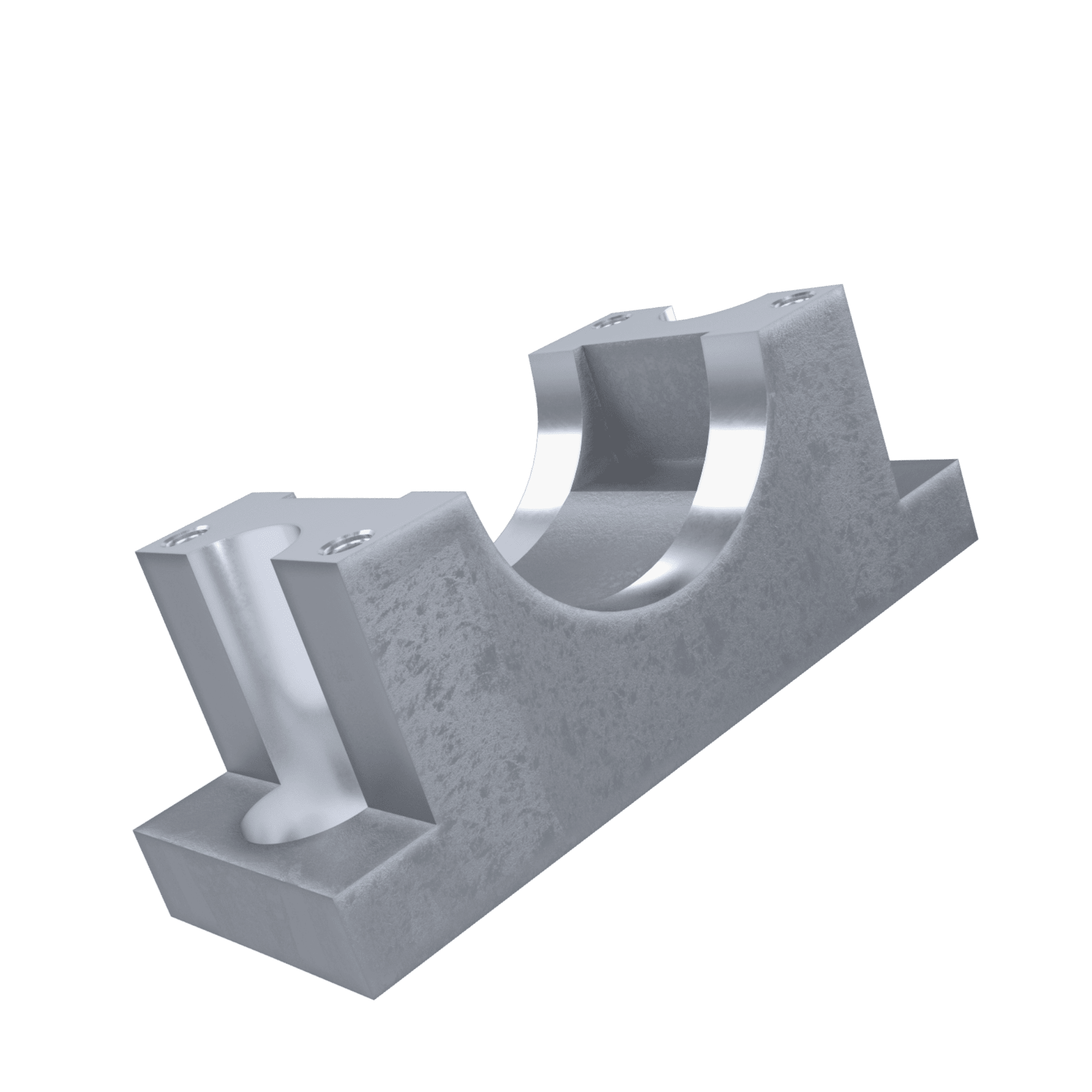

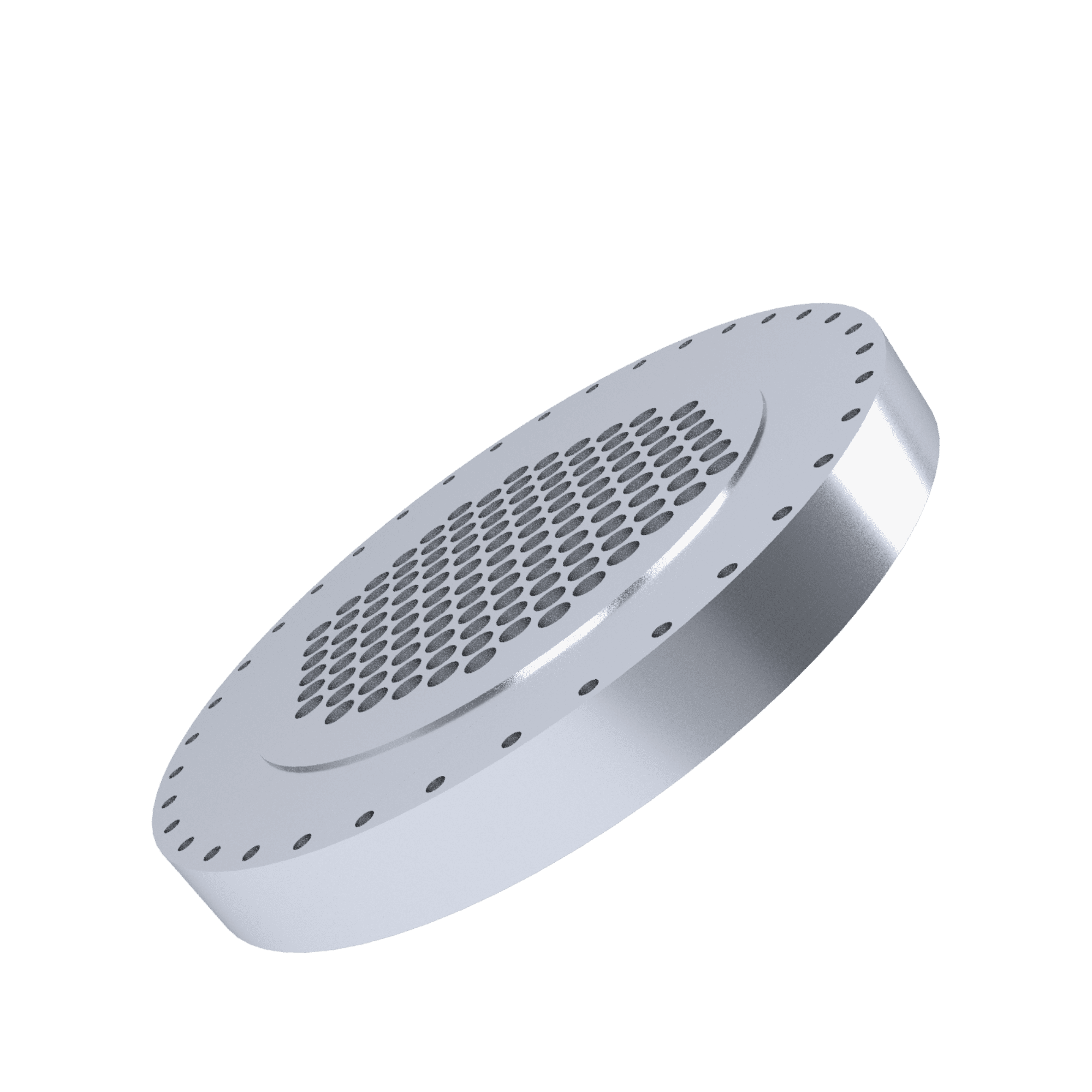

Недавно выполненные проекты

Популярные операции механической обработки металла

Основная задача механической обработки металла – получение деталей с заданными в чертежах характеристиками.

В процессе возможно изменение формы, геометрии, размеров заготовки, качества ее поверхности. Это универсальный метод, позволяющий работать с различными сплавами независимо от их характеристик и свойств. Наша компания предлагает свои услуги по фрезерной, токарной обработке металла, шлифовке изделий в Москве. Мы оперативно выполняем заказы любой сложности.

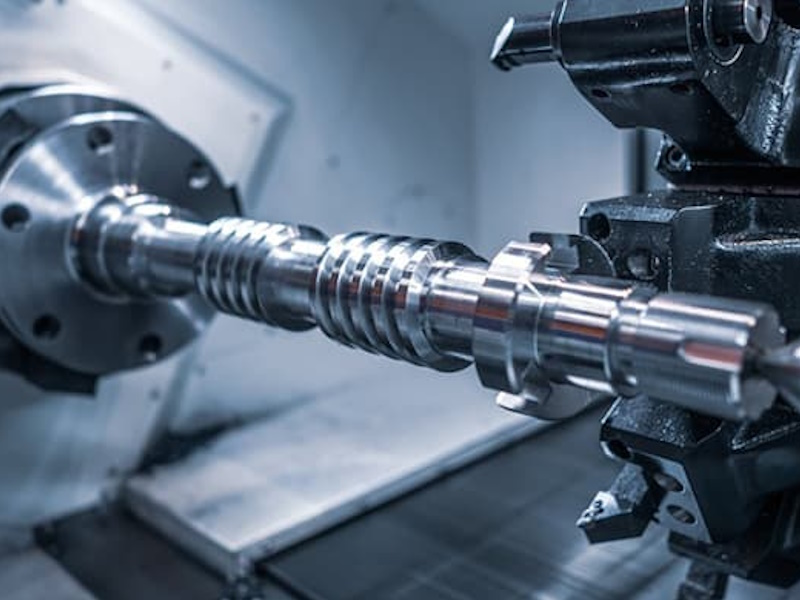

Токарные работы

Токарная обработка металла представляет собой удаление излишнего материала с заготовки при помощи режущего инструмента. Для выполнения таких операций используют как обычные токарные станки, так и современные модели с числовым программным управлением (ЧПУ). С их помощью обрабатывают наружные и внутренние цилиндрические поверхности, торцы, выполняют расточку отверстий и нарезание различных видов резьбы.

Этот способ востребован при производстве деталей для машиностроения, приборостроения, электрооборудования, а также в авиационной и оборонной промышленности. Он позволяет получать изделия с максимально точной геометрией и высоким уровнем качества поверхности.

К главным достоинствам токарной обработки относятся высокая точность, возможность изготовления серийных и единичных изделий, а также гибкость настройки под различные типы заготовок. Использование ЧПУ значительно повышает эффективность и снижает влияние человеческого фактора.

При необходимости токарные операции сочетаются с другими методами мехобработки — фрезеровкой, сверлением, шлифовкой — что делает их важной частью комплексного производства.

Фрезерные работы

Фрезерная обработка — это процесс снятия слоя металла с поверхности заготовки для получения детали, соответствующей заданным техническим параметрам. Данный метод отличается высокой точностью и способностью создавать сложные формы.

С помощью фрезерных станков выполняются различные операции: формирование пазов, канавок, фасок, насечек, а также сверление и шлифование отдельных участков детали. Кроме того, фрезерование широко применяется для ремонта и восстановления изношенных элементов.

Использование оборудования с числовым программным управлением (ЧПУ) позволяет автоматизировать обработку, добиваясь высокого качества и повторяемости сложных операций. Это особенно актуально при массовом производстве и изготовлении уникальных изделий.

Основными преимуществами фрезерных работ являются универсальность, высокая производительность и широкая сфера применения в таких отраслях, как машиностроение, авиация, медицина и другие технические направления.

Оставить заявку

Сверловка

Сверловка представляет собой один из базовых процессов механической обработки отверстий в металлических деталях. Целью данной операции является приведение геометрических параметров и состояния поверхности отверстия к нормативным значениям, предусмотренным проектной документацией.

Для выполнения таких работ применяются различные методы — сверление, зенкерование, развертывание, зенкование и цекование. Конкретный способ выбирается в зависимости от назначения, точности и диаметра создаваемого отверстия. Операции могут проводиться как вручную, так и с использованием станков, включая современное оборудование с числовым программным управлением (ЧПУ).

Успех обработки во многом зависит от грамотного подбора режущего инструмента и соблюдения режимов подачи и скорости. В производственной среде сверловка зачастую выполняется как предварительная операция, предшествующая высокоточной доработке отверстий или их резьбовой обработке. Применение СОЖ (смазочно-охлаждающей жидкости) помогает снизить износ инструмента и добиться чистоты поверхности.

Шлифовка

Шлифование металла — это процесс тонкой обработки, при котором с поверхности изделия удаляется минимальный слой материала с целью достижения высокой гладкости и точности формы.

Операция может выполняться вручную либо при помощи специализированных станков — от переносных шлифмашин до стационарных промышленных агрегатов. Шлифование необходимо не только для улучшения внешнего вида детали, но и для достижения заданных параметров шероховатости, а также подготовки поверхности к последующим технологическим операциям, таким как покраска или нанесение защитных покрытий.

Существует несколько видов шлифовки: круглая, плоская, безцентровая и другие. Выбор подходящего способа зависит от формы и назначения детали. Эффективность процесса во многом определяется правильным выбором абразивного инструмента и режимов обработки, включая частоту вращения, подачу и охлаждение.

Шлице- и зубообработка

Шлицевая обработка и зубообработка металла — это высокоточные процессы, направленные на формирование шлицевых соединений и зубчатых профилей на поверхности металлических заготовок. Такие элементы обеспечивают передачу крутящего момента, точную фиксацию деталей и надёжную работу механических узлов.

Эти виды обработки выполняются с применением специализированного оборудования — зубофрезерных, зубодолбёжных, зубошлифовальных и шлицефрезерных станков. Выбор метода зависит от типа изделия, требований к точности профиля, материалу заготовки и производственного объёма.

Процессы требуют высокой квалификации оператора и строгого соблюдения технологических параметров — от глубины резания до подачи и частоты вращения. Шлицевые и зубчатые соединения находят широкое применение в машиностроении, приборостроении, трансмиссиях и редукторах, где особенно важна надёжность и долговечность узлов.

Зенковка

Зенковка — это операция по обработке верхней части уже существующего отверстия, при которой создаётся воронкообразное углубление под головку винта, болта или другого крепежного элемента. Этот процесс также используется для снятия фасок и заусенцев, улучшения качества посадки и внешнего вида соединения.

Зенкование проводится с помощью специального инструмента — зенковки, которая подбирается по углу режущей части и диаметру. Обработка может выполняться вручную или на станках, включая сверлильные и фрезерные, в том числе с ЧПУ.

Качество зенковки влияет на точность посадки крепежа и надёжность сборки. Поэтому важно учитывать не только размеры и форму зенкуемой поверхности, но и характеристики материала детали, а также выбирать оптимальные режимы резания.

Вопрос-ответ

Механическая обработка металла – это процесс изменения формы, размеров и качества заготовки с помощью механического воздействия (резания, сверления, шлифования и т. д.). Основные методы включают токарную, фрезерную, сверлильную, шлифовальную обработку.

Токарная обработка – вращение заготовки с резанием резцом (цилиндрические, конические детали).

Фрезерование – обработка вращающейся фрезой (пазы, зубья, сложные поверхности).

Сверление – создание отверстий сверлом.

Шлифование – финишная обработка абразивными кругами для высокой точности и чистоты поверхности.

Строгание и долбление – линейное резание (редко используется в современных станках).

- Сталь (углеродистая, легированная, нержавеющая)

- Чугун

- Алюминий и его сплавы

- Латунь, бронза, медь

- Титан и жаропрочные сплавы

Скорость резания (V, м/мин) – зависит от материала заготовки и инструмента (например, для стали – 50–300 м/мин, для алюминия – 200–1000 м/мин).

Подача (S, мм/об) – влияет на производительность и качество (чем выше подача, тем грубее поверхность).

Глубина резания (t, мм) – определяется требуемым съёмом металла (обычно 0,1–5 мм).

Рекомендуется использовать справочники по обработке или программное обеспечение (например, MachiningCloud).

- Резцы (токарные, расточные, отрезные)

- Фрезы (концевые, торцевые, дисковые)

- Свёрла, зенкеры, развёртки – для отверстий

- Абразивные круги – для шлифования

- Плашки, метчики – для нарезания резьбы

СОЖ (смазочно-охлаждающая жидкость) снижает температуру в зоне резания, уменьшает износ инструмента и улучшает качество поверхности. Бывает:

- Водосмешиваемая (для большинства операций)

- Масляная (для тяжелых режимов)

- Минеральные и синтетические масла

- Использовать точные станки (ЧПУ предпочтительнее).

- Правильно закреплять заготовку (минимум вибраций).

- Выбирать качественный инструмент и своевременно его заменять.

- Контролировать размеры микрометрами, нутромерами, КИМ.

- Задиры – из-за износа инструмента или неправильных режимов.

- Низкая чистота поверхности – высокая подача или вибрации.

- Перегрев – отсутствие СОЖ или высокая скорость резания.

- Неточность размеров – износ инструмента или погрешности настройки станка.

ЧПУ – высокая точность, повторяемость, сложные 3D-формы, автоматизация.

Универсальная – гибкость, малые партии, требует высокой квалификации станочника.

- Использовать правильные режимы резания.

- Применять СОЖ.

- Своевременно затачивать или менять инструмент.

- Избегать ударных нагрузок и вибраций.

Написать нам

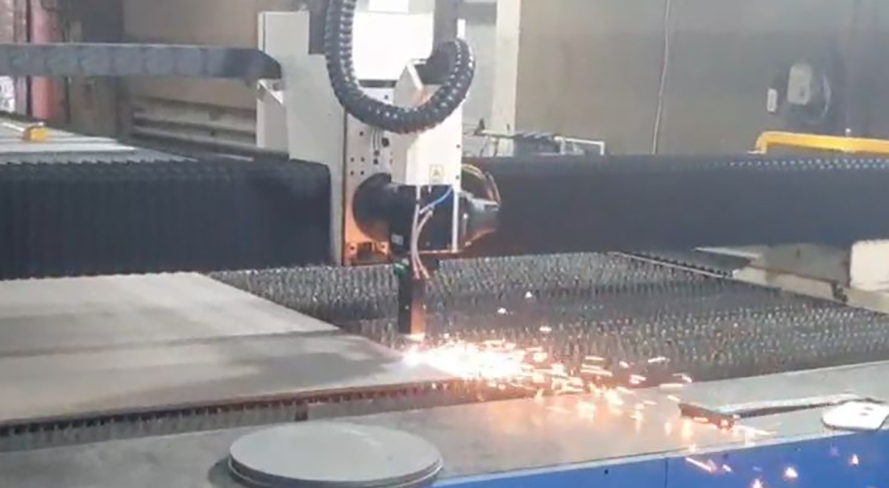

Видео с предприятий-партнеров