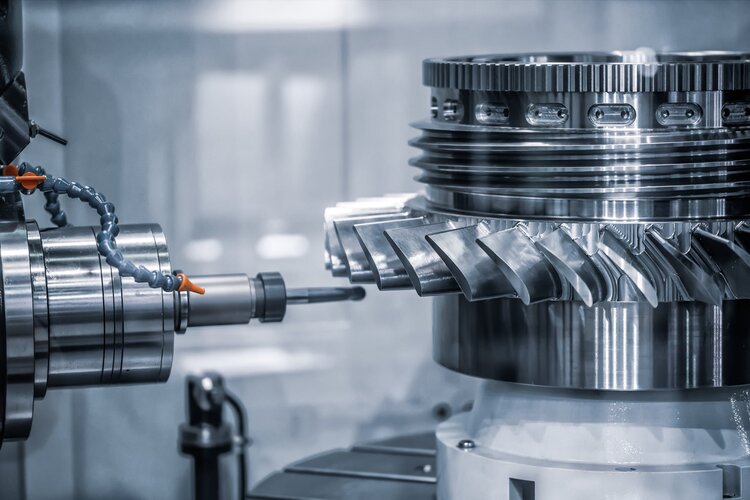

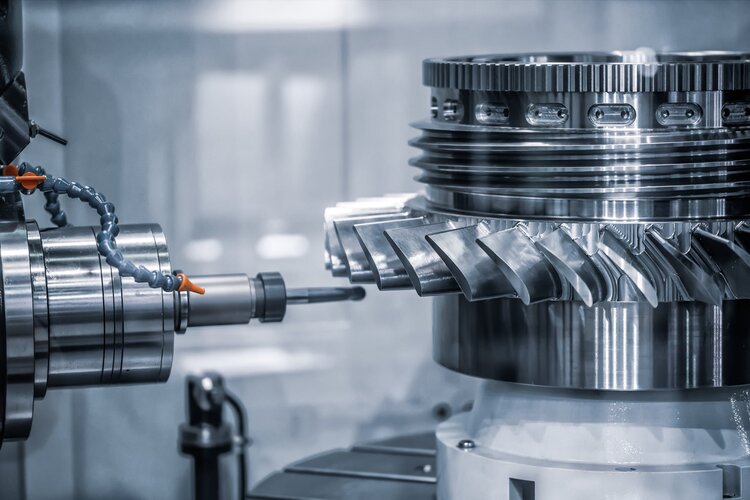

Фрезерные работы

Оформить заявку

Оформить заявку

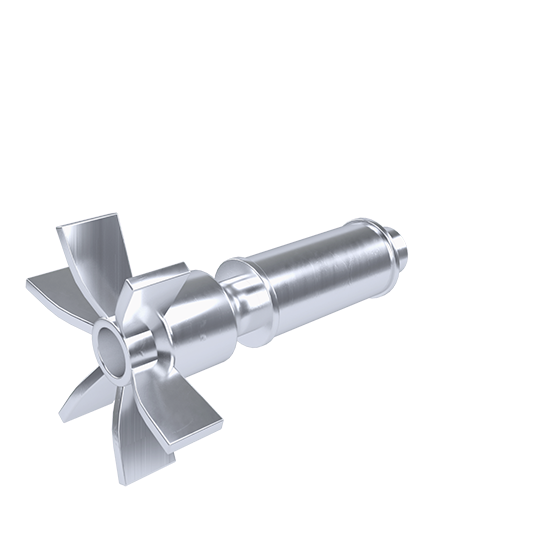

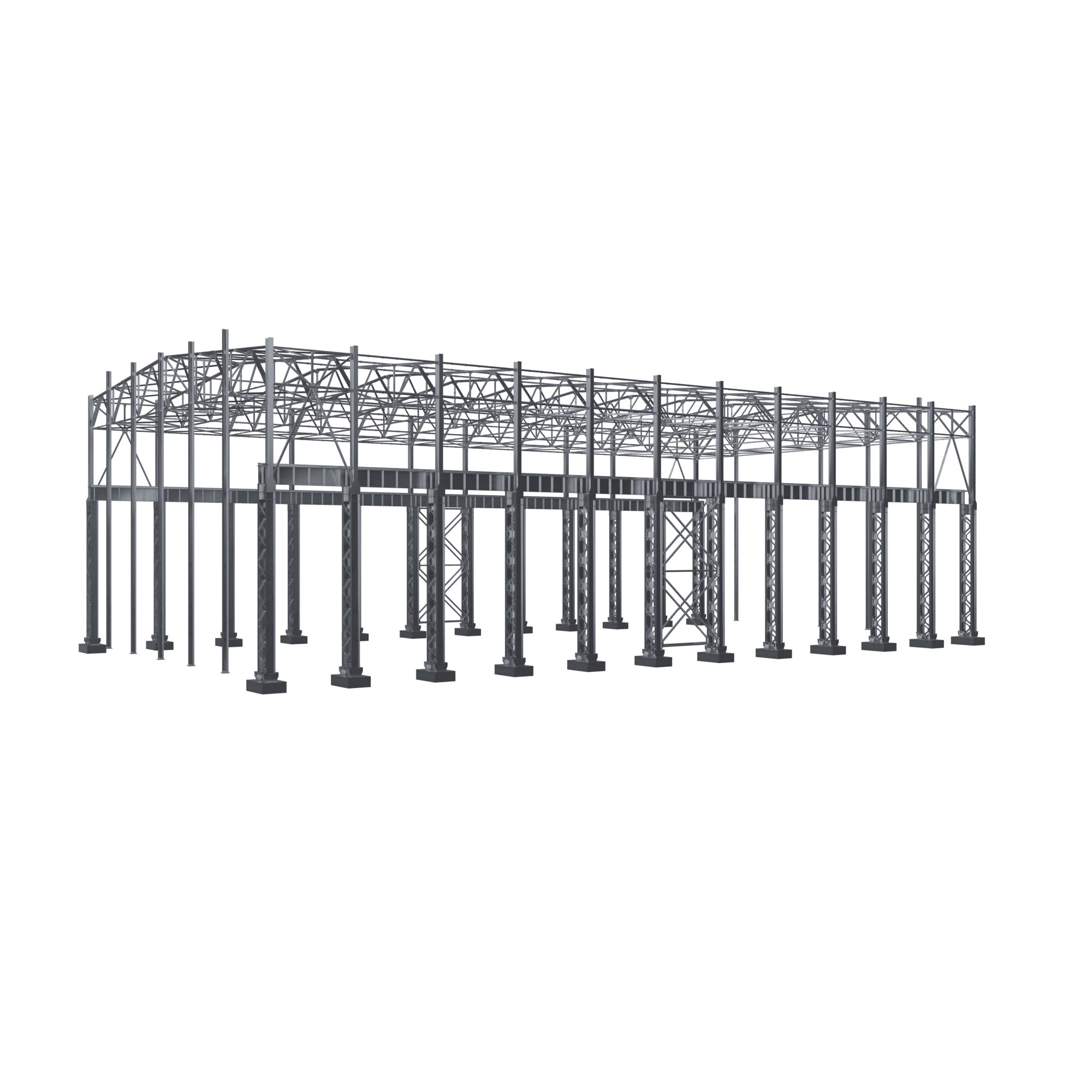

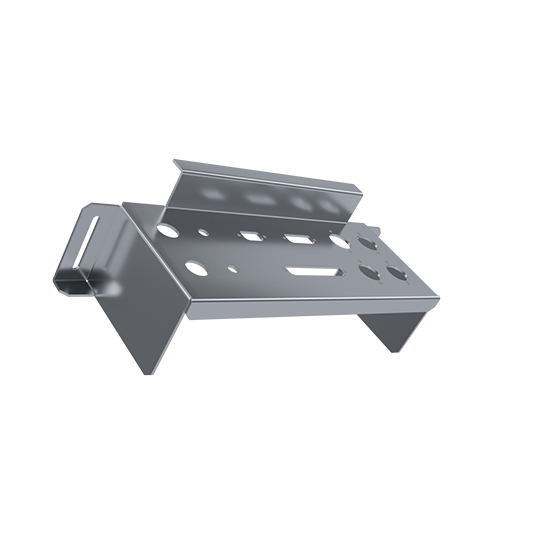

Недавно выполненные проекты

Краткий обзор процесса фрезерования

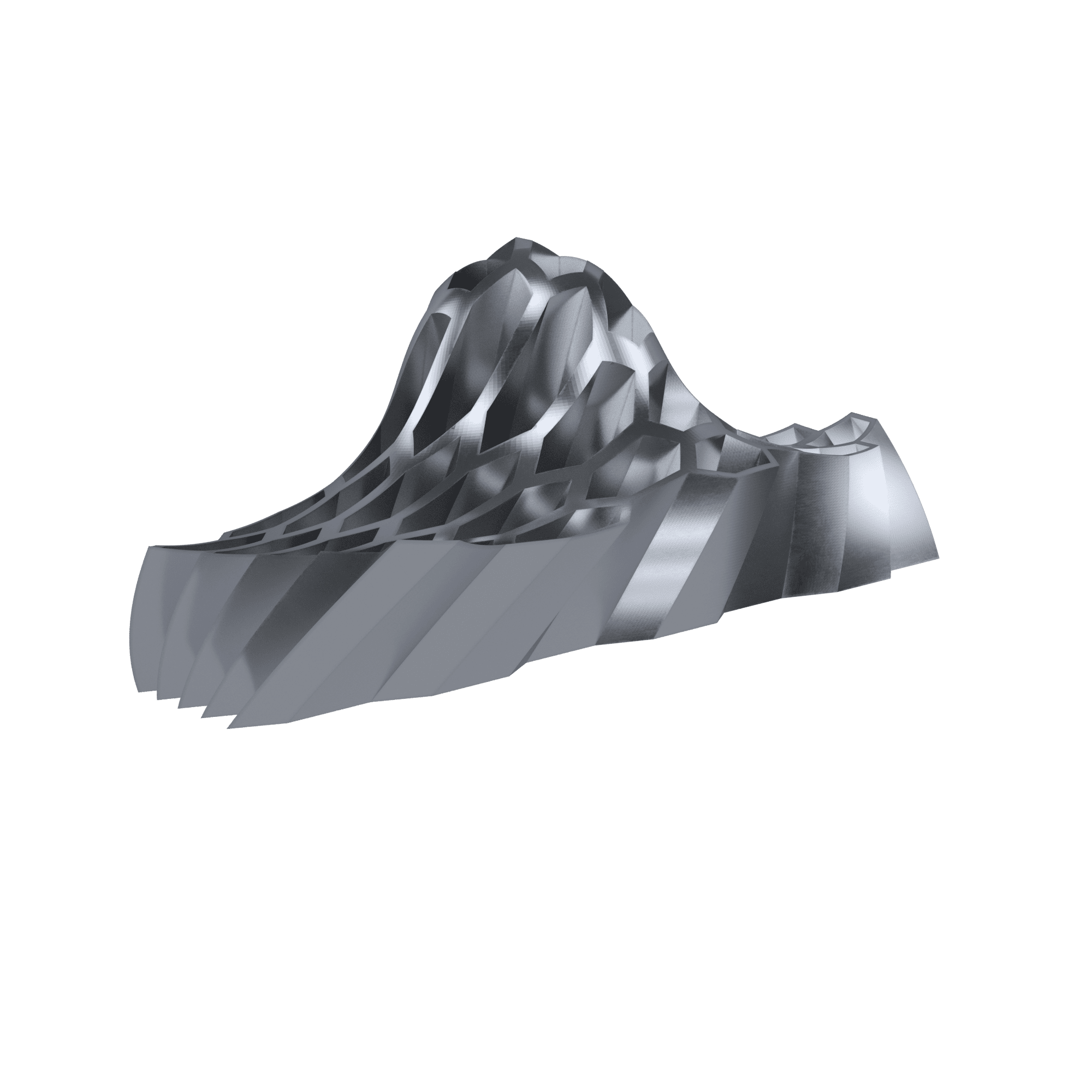

Фрезерование металла является неотъемлемой частью современных процессов металлообработки, помогая создавать высокоточные детали сложной геометрии. Этот метод предполагает удаление материала с заготовки с помощью вращающегося многорезцового режущего инструмента, в результате чего получается готовое изделие.

В COMETAL мы предоставляем услуги по фрезерованию металлов, используя самые современные технологии и команду квалифицированных специалистов для достижения превосходных результатов.

Выбор заготовки

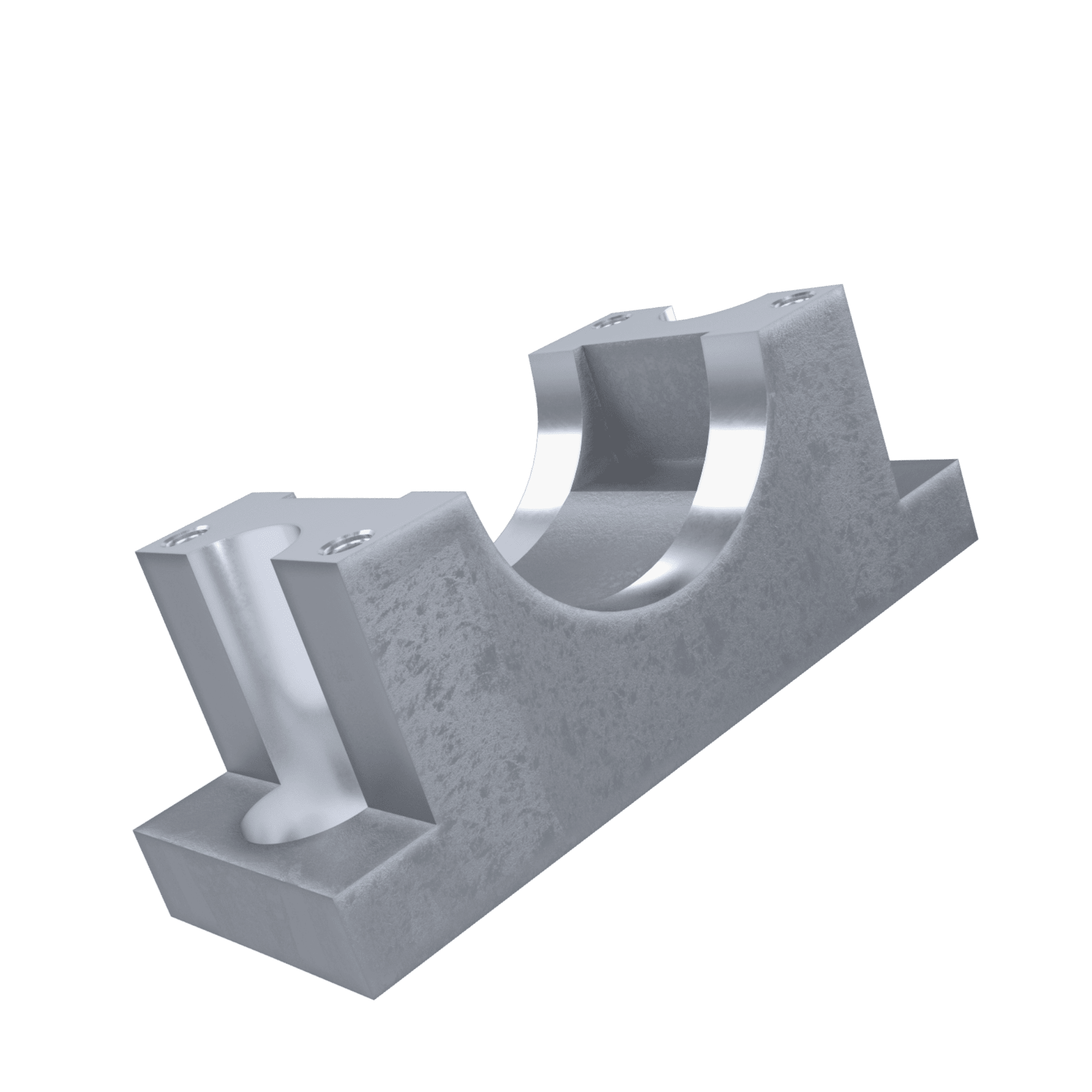

Процесс начинается с выбора подходящей заготовки, которая обладает минимальными припусками под механическую обработку и будет соответствовать всем требованиям конструкторской документации (КД). Это позволяет сократить время на фрезерование и снизить износ инструмента.

Заготовка должна иметь необходимые размеры, геометрию и быть изготовлена из материала, подходящего для конкретного типа обработки (например, сталь, алюминий, латунь или пластик). Кроме того, важно учитывать исходную форму заготовки — прокат, литьё, ковку или резку из листа — поскольку она влияет на выбор технологии и последовательность обработки.

Надёжная фиксация заготовки в приспособлении или на столе станка — обязательное условие для получения точных размеров и предотвращения смещения во время работы. При необходимости применяются дополнительные элементы крепления, такие как прижимы, тиски или специальные оснастки, обеспечивающие устойчивость и повторяемость результатов.

Также при выборе заготовки стоит учитывать возможные деформации при обработке и напряжения в материале, чтобы избежать отклонений от заданной геометрии после фрезерования.

Выбор инструмента

В зависимости от необходимого результата выбираются режущие инструменты с определённой геометрией, материалами режущей кромки и покрытиями. Это позволяет обеспечить оптимальное сочетание производительности, качества обработки и ресурса инструмента.

Обычно используются различные типы концевых фрез — цилиндрические, торцевые, сферические, фасонные, а также угловые и дисковые фрезы. Каждый тип инструмента предназначен для конкретных операций, таких как черновая и чистовая обработка, выборка карманов либо создание сложных профилей.

На выбор инструмента влияет множество факторов: твёрдости и свойств обрабатываемого материала, требуемой точности и шероховатости поверхности, глубины и ширины реза, а также режимов резания (скорость вращения, подача, глубина). Немаловажное значение имеют и характеристики станка — его жёсткость, мощность шпинделя, система охлаждения.

Для обработки труднообрабатываемых материалов применяются фрезы с твердосплавными, керамическими или покрытыми нитридом титана (TiN, TiAlN и др.) режущими кромками. Это повышает износостойкость и снижает образование нароста на режущей кромке.

Кроме того, важно учитывать возможность многократной заточки инструмента или его замену в автоматизированных системах смены инструмента (ATC), особенно при серийном производстве или работе на станках с ЧПУ.

Базирование заготовки

Базирование обеспечивает точное положение заготовки относительно координат станка и играет ключевую роль в обеспечении точности обработки. В зависимости от формы и сложности детали используется плоскостное, линейное или точечное базирование с применением упоров, штифтов или призм.

Для закрепления заготовки применяются тиски, зажимные патроны, призмы и другие стандартные элементы, а также специальные приспособления, разработанные под конкретные задачи. В серийном производстве широко используются модульные системы и быстросменная оснастка для ускорения переналадки.

Надёжная фиксация исключает смещения и вибрации, которые могут привести к браку. При работе с тонкостенными или хрупкими деталями применяются мягкие прокладки, вакуумные или магнитные системы крепления.

Важно также обеспечить свободный доступ инструмента к обрабатываемым поверхностям и возможность переустановки заготовки без потери точности базирования.

Оставить заявку

Планирование траектории движения инструмента

Процесс фрезерования требует тщательного планирования траектории инструмента для достижения желаемой формы и профиля. САПР (CAM-системы) используется для разработки управляющих программ для станков с ЧПУ на основе желаемого результата и возможностей оборудования.

Выбор режимов резания

Эти параметры определяются такими факторами, как тип материала, инструмента, размер заготовки и направление фрезерования. Оптимальные параметры резания обеспечивают эффективное удаление материала, не вызывая чрезмерного износа инструмента или повреждения заготовки.

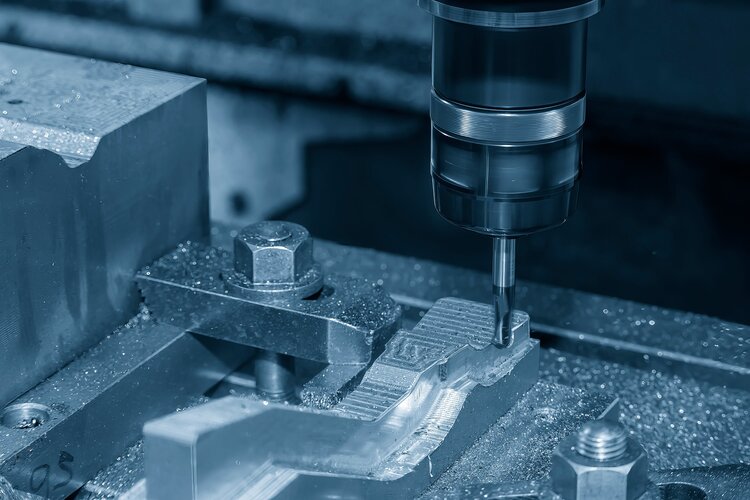

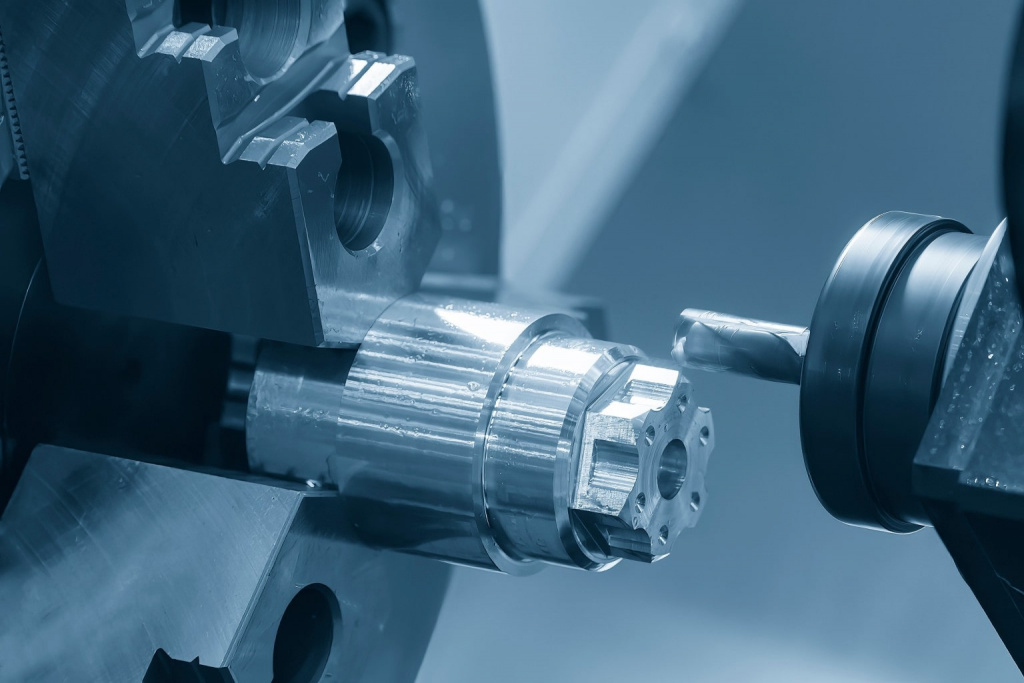

Операция фрезерования

После завершения настройки оборудования и задания параметров резания запускается процесс фрезерования. Инструмент начинает обработку, последовательно снимая слой материала в несколько проходов. Все движения строго координируются управляющей программой, которая задаёт траекторию перемещения инструмента.

Оператор следит за ходом работы, контролируя параметры процесса и при необходимости внося корректировки. По завершении черновой обработки, в зависимости от требований к изделию, могут выполняться дополнительные этапы — такие как контурная обработка, чистовая доводка или создание сложных профилей.

Ключевым моментом является правильный выбор режимов обработки: обороты шпинделя, подача и глубина реза подбираются с учётом материала и типа инструмента. Эти параметры напрямую влияют на производительность, износ инструмента и качество поверхности детали.

Для эффективного отвода тепла и удаления стружки из зоны резания применяется подача охлаждающей или смазывающей жидкости. Это позволяет сохранить точность обработки, улучшить чистоту поверхности и продлить срок службы фрез.

Контроль качества

Типы фрезерования

Торцевое

Технологическая операция предусматривает расположение режущего инструмента под углом 90 ° относительно обрабатываемой поверхности. В результате на заготовке формируется плоская поверхность.

Плунжерное

В качестве инструмента используется концевая фреза или спиральное сверло. При вертикальном воздействии на заготовку в ней образуется полость с заданным проектной документацией рельефом и параметрами.

Попутное

Способ обработки металла, предусматривающий воздействие на заготовку фрезой, направленной по ходу детали. Припуск снимается плавно, сохраняя исходный уровень шероховатости поверхности.

Встречное

Фрезерование, выполняемое путем направления инструмента в противоположном направлении по отношению к заготовке. В результате повышается производительность металлообработки.

Трохоидальное

Инструмент движется по круговой дуге. За счет этого он работает с постоянной нагрузкой, появляется возможность повышения скорости подачи.

В заключение отметим, что процесс фрезерования является универсальным методом обработки материалов. Этим способом выполняют как штучные заказы, так и серийные, обеспечивая при этом высокую повторяемость деталей, что необходимо для точного машиностроения.

Написать нам

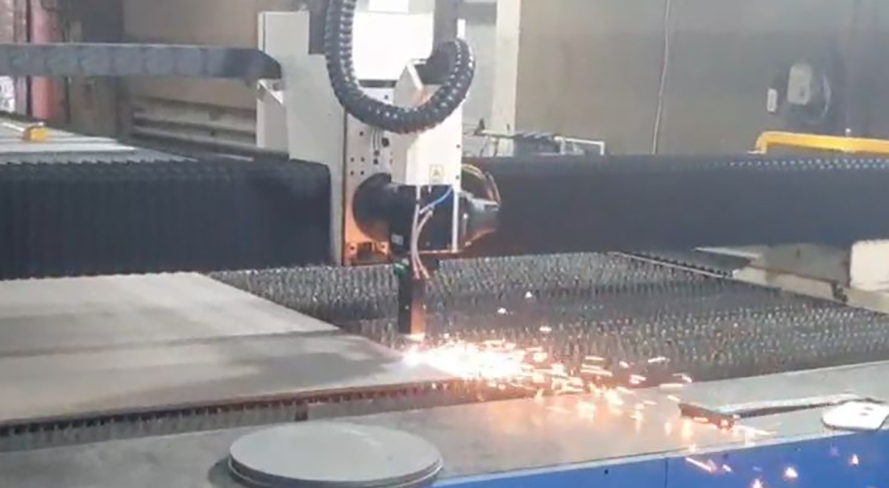

Видео с предприятий-партнеров