Примитивные варианты сварки, когда металлы соединялись между собой при помощи высокой температуры, — это история, которая началась задолго до нашей эры. Кузнечная сварка столетиями оставалась единственным надёжным способом изготовить любые металлические предметы — от оружия до украшений. Но главной движущей силой в этом процессе был удар, скрепляющий раскалённые детали.

На новый уровень работа с металлами поднялась в 19 веке, с момента изобретения электродов и горящей между ними дуги. Активное использование этого универсального метода начинается с 1882 года, когда был применён первый угольный электрод. Через шесть лет появился и металлический электрод, способный плавиться. Именно эта технология стала началом новой эры в обработке металлов.

Впрочем, создатель метода Николай Славянов называл его электрической отливкой. Термин этот не прижился, зато сам способ дуговой сварки уже в течение 150 лет продолжает оставаться наиболее распространённым вариантом работы с металлом. Развивались технологии, усложнялось оборудование, увеличивалось и количество способов сварки, оттесняя «конкурирующую» схему соединения металлических поверхностей при помощи заклёпок. Используются неплавящиеся электроды и сегодня — безусловно, не угольные, а вольфрамовые.

Дуговая сварка — плюсы, минусы, перспективы

Принцип этого метода состоит в том, что термическая энергия возникает под воздействием электрического тока. Задача — соединить кромки металлических поверхностей в процессе плавки.

К основным плюсам дугового способа можно отнести:

- высокая температура дуги;

- минимальная площадь нагреваемой поверхности;

- простота ремонта и обслуживания аппарата;

- небольшой вес и компактность оборудования;

- демократичная себестоимость процесса (бюджетная цена электродов).

ВАЖНО: чтобы образовать сварочную ванну, необходимо использовать электроды именно из того металла, из которого изготовлена свариваемая деталь. В некоторых ситуациях потребуется дополнительно применять защитный газ, предотвращающий окисление обрабатываемых поверхностей.

В настоящее время существует два основных способа получения дуги:

- Касание

- Чирканье

Эти названия точно отражают способы «поджигания» электрода. Первый метод более сложный, его не всегда удаётся выполнить с первого раза, особенно без большого опыта работы. Второй вариант прост в выполнении, надёжен, но обладает одним существенным недостатком, точнее — ограничением: он не подходит для работы в небольшом пространстве. В этом случае возможно получить дугу только касанием. Его главная опасность — лишние секунды соприкосновения металла и электрода приводят к залипанию, работа становится дольше и сложнее, а в большинстве случаев потребуется и новый электрод.

Но эти проблемы можно решить квалификацией и упорством мастера. А вот технические ограничения являются неотъемлемыми недостатками дугового метода:

- сварка невозможна без специального оборудования — трансформаторы и преобразователи тока;

- свариваемые поверхности должны пройти предварительную обработку, включая точную разметку поверхностей;

- требуется электросеть.

При выборе электродов, проволоки, параметров тока, конкретного сварочного аппарата учитывается не только вид металла, но и его толщина, а также условия работы (открытое или закрытое пространство, погодные условия при работе вне помещения).

Ручная или полуавтоматическая?

Новичку однозначно проще работать с ручной сваркой ММА. 10-15 лет назад основным инструментом для этого метода являлись специальные трансформаторы. Инверторы существовали и тогда, но стоимость их была далека от демократичной. Сегодня они используются повсеместно и являются надёжным и беспроблемным в работе оборудованием.

Под воздействием дуги металл плавится, и основная задача — не допустить его реакцию с кислородом. При ручном методе работы для этой цели используется специальная обмазка, которая наносится на электрод. Образуется плёнка, предотвращая воздействие кислорода (после каждого этапа сварки возникший шлак необходимо отчистить).

При полуавтоматической сварке МАG/МIG шлак не образуется, шов значительно аккуратнее. Поэтому этот метод подходит для работ, слишком сложных для ручной сварки: особенно если сваривать надо тонкие детали или цветные металлы. Такие изделия инвертором обработать сложно, а без достаточной квалификации детали можно просто прожечь насквозь.

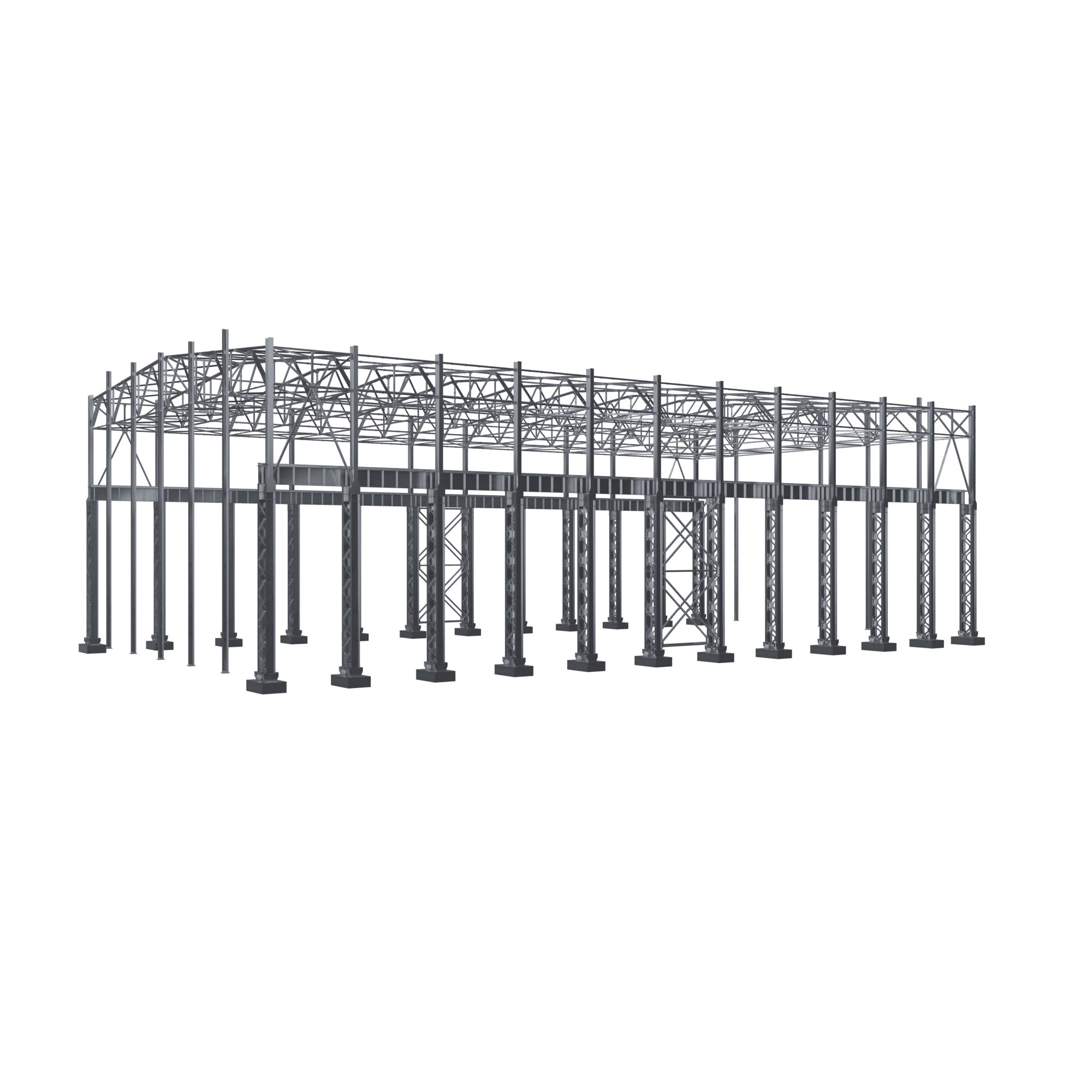

Полуавтоматическая сварка более эффективна и аккуратна при изготовлении сварных металлоконструкций в сравнении с ручной. Но требуется для неё не только соответствующее оборудование, но и квалифицированный специалист. А с ручной без проблем справляются не только начинающие мастера, но и любители в домашних условиях.

Газовая сварка

Несравнимо больше знаний и профессионализма потребуется при газовой сварке. Да и предварительная обработка подразумевает максимум усилий: на поверхности не должно остаться не только грязи или ржавчины, но и мельчайших частиц старой краски. Основные два метода: левый и правый. Но это просто способы работы, а не принципиальные различия. Выбор между ними зависит от конкретной выполняемой задачи.

Оборудование при этом методе сварки минимально:

- горелка;

- присадочные прутки;

- баллоны с газом.

Газовая сварка позволяет работать с чугуном и даже бронзой — а эти металлы достаточно чувствительны к температурным перепадам.

Основные плюсы газового метода по сравнению с электросваркой:

- демократичная стоимость аппарата и расходников;

- возможность установить нужную температуру плавления;

- отсутствие дефектов в сварочном шве;

- плавный нагрев — никаких перепадов температуры;

- беспроблемное соединение двух металлов с различными характеристиками.

На практике газовая сварка используется для работы с чугуном и цветными металлами, некоторыми типами стали, металлами с толщиной менее 5 миллиметров. Как и любой другой метод, газосварка имеет ряд минусов:

- высокое рассеивание тепла приводит к низкой производительности процесса;

- в зоне шва неизбежно возникают остаточные напряжения металла;

- если металлические элементы свариваются внахлёст, возможны деформации.

Газовый способ сварки — не самый безопасный и с пожарной точки зрения. Как и любое открытое пламя, он сопровождается опасностью возгорания.

Аргоновая сварка TIG

Для каждого вида металла, а тем более, при соединении различных материалов, подбирается оптимальный способ сварки — использование неверной технологии как минимум приведёт к низкому качеству шва. Если металлы обладают разнородной структурой, то надёжнее использовать аргоновую сварку.

С изделиями из каких металлов этот метод успешен:

- титан;

- медь;

- алюминий;

- нержавеющая сталь;

- сплавы цветных металлов.

Суть метода состоит в том, что соединение металлов происходит не в атмосферном воздухе, а в аргоне. На практике это означает, что инертный газ исключает взаимодействие металла и кислорода, создавая надёжный и аккуратный шов.

Оборудования достаточно сложное:

- Инвертор.

- Баллоны с газом + редуктор.

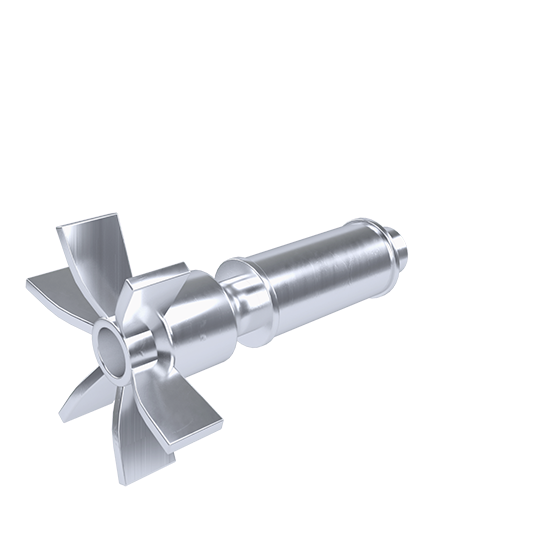

- Вольфрамовые электроды.

- Горелки.

- Охлаждающие устройства.

- Шланги и кабели.

TIG-агрегаты используются как с постоянным током (для стальных изделий), так и универсальные (преимущественно для работы с алюминиевыми сплавами). В настоящее время эта сварочная методика является наиболее дорогостоящей.

Самая сложная технология

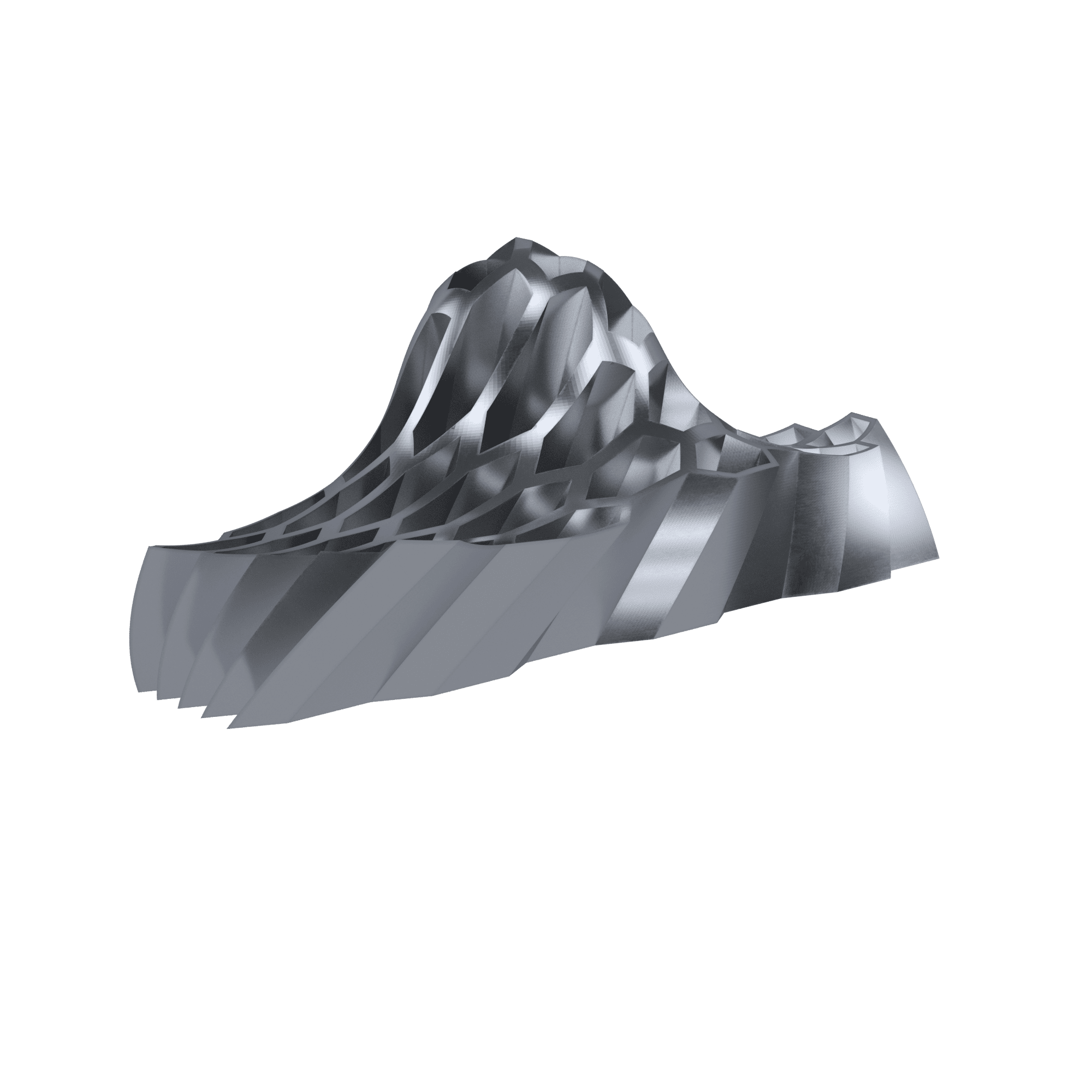

Лазерная сварка постепенно вытесняет плазменную, кузнечная превращается в искусство. Разработаны десятки методик и сложное сварочное оборудование. Точно подбирать технологию требуется для каждого объекта — от сувенирной промышленности до космической индустрии. Но при этом самой сложной в выполнении остаётся работа с алюминием.

«Биография» этого металла вообще необычна, и это отдельный увлекательный разговор. А вот для проведения сварки основными проблемами являются практически все его характеристики.

- он легко окисляется, а это мешает создавать равномерный шов;

- обладает невысокой температурой плавления — если она будет выше, то о прочности готового изделия можно забыть;

- текучесть — требуется дополнительная подготовка, чтобы сформировать сварочную ванну;

- достаточно высокая теплопроводность;

- высокий показатель усадки — при застывании форма детали может существенно измениться;

- образование пор — в момент испарения содержащегося в металле водорода;

- уязвимость — при охлаждении изделия из алюминиевых сплавов вполне обычно появление трещин.

Может подвести мастера и цвет. При работе с алюминием не увидеть того раскалённого огненного оттенка, которым характеризуется при нагреве большинство металлов. А на практике это означает, что визуально невозможно определить нужный момент и легко допустить прожоги.

По стоимости алюминий за полтора столетия прошёл путь от драгоценного металла до самой демократичной цены. Но при этом зависимость промышленности от его уникальных качеств увеличивается год от года. Авиационная индустрия и космическая отрасль с самых первых дней и до настоящего момента просто немыслимы без использования лёгкого на вес металла, который успешно сопротивляется коррозии и «не боится» мороза.

Сварка нового тысячелетия

Мы вкратце рассмотрели самые распространённые типы сварки: основанные на действии электрического тока, газовые и комбинированные. Некоторые методики возникли сотни лет назад и совершенствуются до сих пор. Другие зависят от оборудования, которое появилось в арсенале технологов производств совсем недавно. Но для более специфических и узких задач разработано ещё свыше десятка различных способов сварки, требующих сложное оборудование и высокую квалификацию мастеров:

- контактная (основанная на точечном действии) и электрошлаковая (которая на практике встречается достаточно редко);

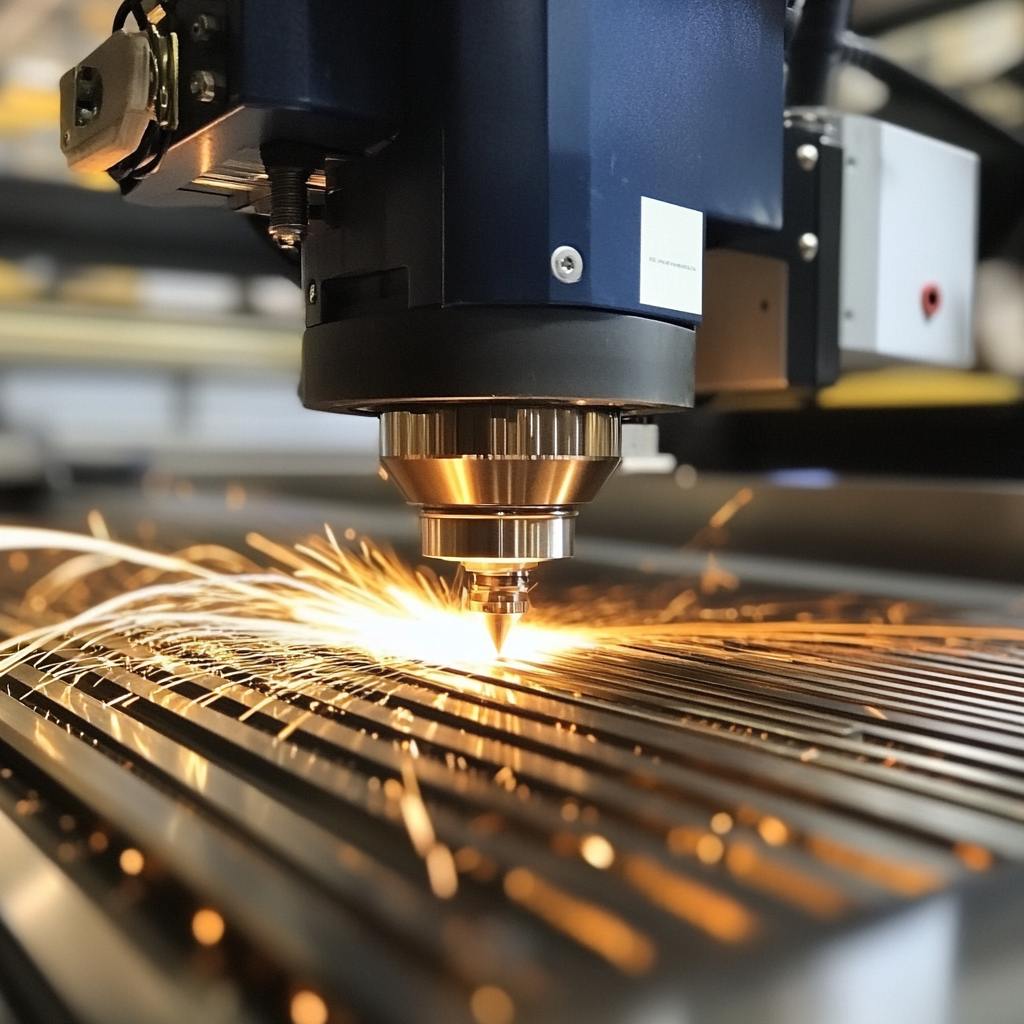

- плазменная и лазерная;

- диффузионная и механическая.

В космической промышленности используется электронно-лучевой метод, а для работы с неметаллами — сверхчастотный. Именно сварка высокочастотным током на сегодняшний день является самым инновационным методом, необходимым в создании различных предметов: от деталей ленточных транспортёров до ёлочных игрушек, от обложек для документов до коврика компьютерной мышки, от плавательного бассейна до туристической палатки.

Впервые подобная технология появилась в конце 1970-х, но получила новые возможности только с современным оборудованием. Лазерная сварка справляется с самыми тонкими работами, включая гравировку. А плазменная успешно работает с толстыми деталями. Лазерные аппараты достаточно сложные и дорогостоящие, к тому же, они оснащены системой охлаждения. Плазменное оборудование применяется и для резки материалов, а сфера использования чрезвычайно широка, включая работу с самыми сложными материалами:

- гранит;

- мрамор;

- бетон.

К более редким видам сварки в наше время можно отнести классическую кузнечную, а также сварку трением и взрывом. Первый вариант успешно зарекомендовал себя в автомобильной промышленности и авиастроении, позволяя работать как с металлами, так и с термопластиком. А способ применение взрыва позволяет соединять поверхности сложной конфигурации с использованием насыпных взрывных веществ. Взрывом можно соединять металлы, которые слишком трудно или вообще невозможно сваривать любым другим способом.

В 21 столетии, выбрав оптимальный способ сварки, мы можем соединять самые разнородные материалы, кардинально отличающиеся друг от друга по всем физическим и химическим параметрам. А конкретный метод зависит от физических и химических характеристик, совместимости веществ, требований к качеству шва и назначения деталей, от квалификации мастеров и производственных условий, а порой — и от заложенного бюджета.