Первые паровые машины появились в промышленности к началу XVIII столетия. Конструкция предусматривала трубы, а следовательно — надёжную их фиксацию между собой и с другими компонентами. Тогда инженеры и начали использовать примитивные модели фланцев. Но основная «карьера» этих деталей началась с эпохой трубопроводов.

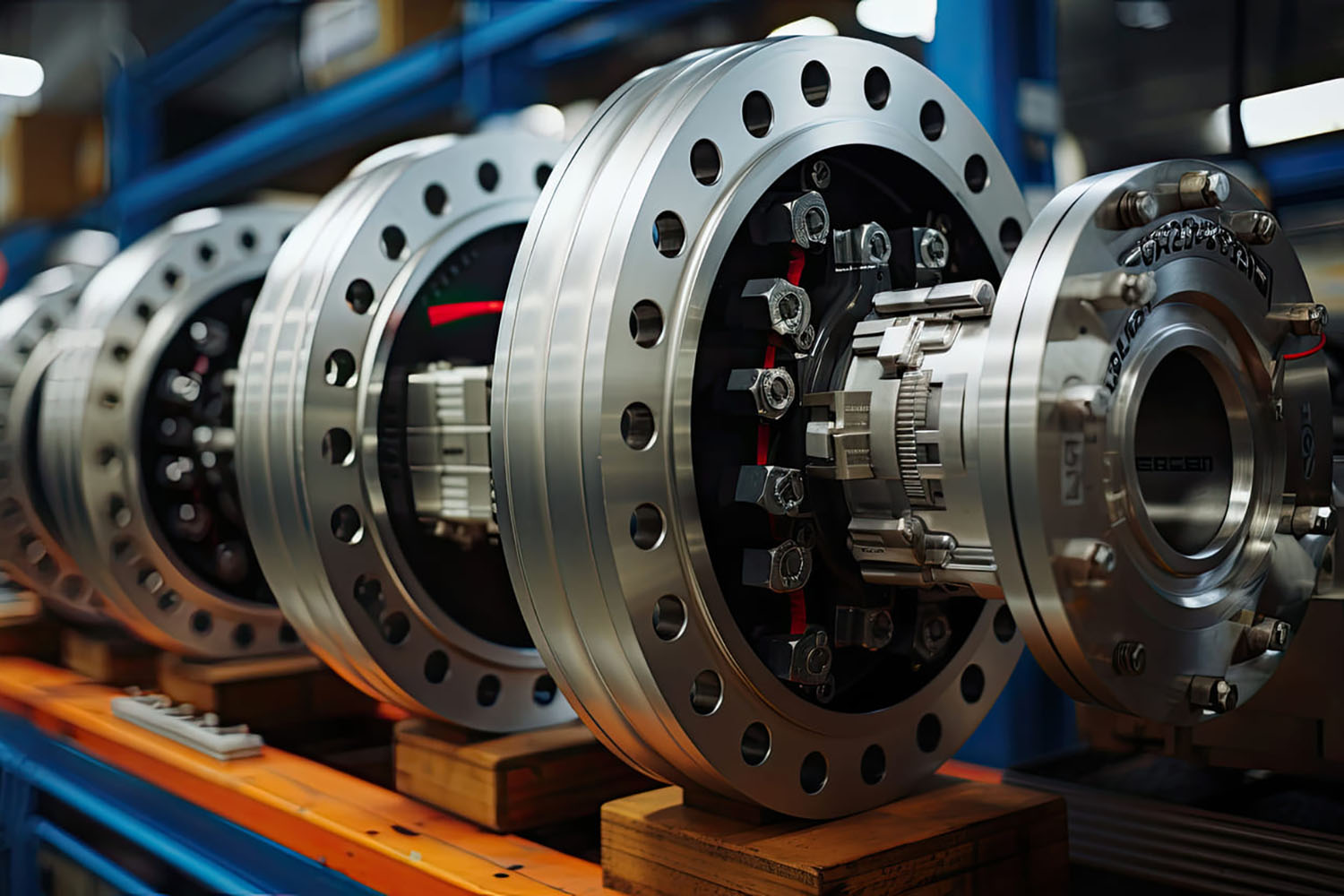

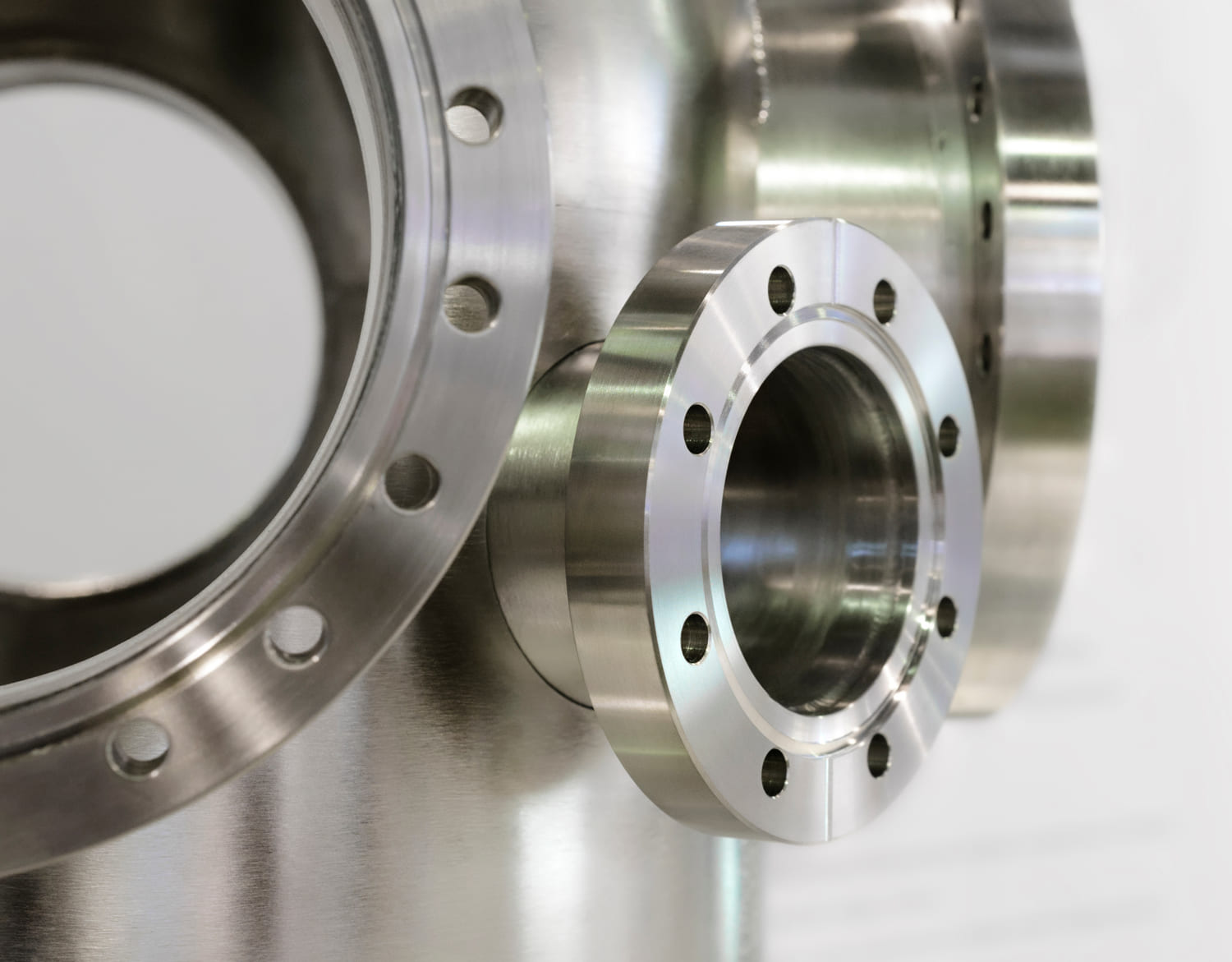

Сейчас они служат для герметичной стыковки труб и подключения к ним измерительных приборов, арматуры, самого различного оборудования: в зависимости от конкретной задачи трубопровода. Конструкция их проста, следовательно — никаких проблем не возникает не только в процессе монтажа, но и при последующей разборке. Фланец может быть выполнен в форме круга, квадрата или иметь более сложную конфигурацию. Для крепления потребуются болты, винты либо шпильки — в конструкции любого фланца выполнены под них отверстия.

Основные сферы применения:

- Все отрасли машиностроения — авиация, автомобили, морские и речные суда.

- Химическая промышленность — преимущественно при транспортировке агрессивных веществ.

- Энергетика — от тепловых сетей до котельных установок, если нужно обеспечить герметичность при подсоединении насосов, теплообменников и другого оборудования. В этой сфере зачастую требуется работать с паром и горячей водой.

Но основная задача — бесперебойная работа трубопроводов, независимо от транспортируемого вещества — жидкость или газ. В первую очередь это необходимо на нефтеперерабатывающих предприятиях. Есть и более узкие задачи, которые зависят от конкретной модификации. Достаточно редкое применение — в пищевой промышленности. Задачи те же самые, но здесь используются фланцы, совместимые с пищевыми нормативами.

Как изготавливают стальные фланцы

Метод производства определяется в зависимости от размера и типа детали с учётом конкретного назначения. Основные способы производства:

- Штамповка под высоким давлением — на листовую сталь воздействует пресс, создавая фланец заданной конфигурации.

- Литьё — этим методом возможно изготавливать детали различной формы и параметров. Существует несколько вариантов литья, включая песчаное и ковочное.

- Сварка — такой способ используется, когда нужно изготовить фланцы по индивидуальному эскизу: с особыми требованиями или нестандартной конфигурацией.

- Работа с заготовками на станках ЧПУ. Это может быть токарное, сверлильное, фрезерное оборудование.

- Может применяться резка металлопроката, термическая обработка.

Чугунные детали, как правило, изготавливают методом литья. На станках возможна обработка только ковкого чугуна — остальные его марки слишком хрупки.

Основные варианты фланцев

В чём состоит различие между фланцем и фитингом — второй вариант используется, когда нужно создать сложное разветвление или поворот. Фитинги могут быть изготовлены в виде тройника или крестовины, колена или заглушки. Они направляют поток в другую сторону, разделяют его или останавливают. А фланец обеспечивает прямое соединение (да, есть и варианты, аналогичные фитингам-заглушкам).

Основные функции фланца:

- соединить трубы — между собой, с арматурой, приборами и оборудованием;

- обеспечить герметичность стыка;

- изолировать участок схемы — например, для выполнения ремонта.

При этом основное условие — фланцевое соединение должно быть разъёмным, беспроблемным при проведении технического обслуживания или демонтажа системы. Для применения в коммунальном хозяйстве у фланцев есть дополнительное преимущество — простота конструкции означает не только лёгкость техобслуживания и монтажа, но и демократичную стоимость.

И в любой сфере применения необходимо обеспечить устойчивость к вибрационному воздействию, внешнему и внутреннему давлению. Разнообразие фланцев по форме, материалу и способу крепления позволяет подобрать оптимальный вариант для конкретной технологической задачи.

В настоящее время фланцы производятся преимущественно по нормативам ГОСТ 33259-2015 — в нём нет ничего нового, он соединяет стандарты, которыми ранее руководствовались по ГОСТам 12820-80 и 12821-80, они также не утратили актуальность.

Основные модели по способу соединения с трубой

|

Тип фланца |

Способ крепления |

Где используется |

|

Плоский |

Диск с отверстием, диаметр = внешнему диаметру трубы, к которой он приваривается с одной стороны. Предназначен для стационарного использования. |

|

|

Приварной |

Фиксация при помощи сварки. |

|

|

Воротниковый — модификация приварного |

Также сварка. |

Те же сферы применения, но предназначен для участков с высоким давлением. |

|

Резьбовой |

Фиксация к трубе с помощью резьбового соединения. |

Используется там, где сварка опасна из-за вероятности возгорания или при высоком давлении среды. |

|

Накидной (свободный) |

Аналогичны по конструкции и другие элементы с разными способами крепления:

|

В системах низкого давления, включая отопительные и вентиляционные. Внимание: необходимо учитывать температурный режим, для большинства моделей существуют ограничения. |

Плоский приварной фланец наиболее демократичен по стоимости. Приварной встык находится в более высокой ценовой категории, он способен обеспечить работу критически важных узлов трубопровода. На практике чаще всего используется стальной фланец в форме плоского кольца.

Как и фитинги, включая грувлочные детали, фланец может быть выполнен в качестве заглушки — в этом случае он представляет собой сплошной диск без каких либо отверстий (разумеется, кроме тех, которые расположены по краям и предназначены для крепления). Критерии для выбора те же самые, что и для соединительных элементов. Используется в таких же случаях, что и фитинговые заглушки:

- ремонт системы;

- модернизация трубопровода;

- замена старого оборудования;

- установка новой аппаратуры и измерительных приборов;

- перекрытие отдельного участка схемы;

- добавление новой линии к существующей сети.

Изготовлены глухие фланцы, как правило, не из чугуна, а именно из стали. Такие заглушки ориентированы на пиковые показатели давления и температуры. Технические характеристики и параметры заглушек регламентированы ATK 24.200-02. Собственные стандарты на глухие фланцы существуют у европейских и американских производителей — у американских деталей толщина больше, чем у европейских.

Специальные фланцы

Применяются на участках с экстремальными показателями температуры или давления. Основные типы специальных моделей:

- Расширительный — для подключения насосов, компрессоров, клапанов. Задача — увеличить диаметр трубы.

- Переходной — для стыковки двух труб различного диаметра. Модификации — резьбовой, накидной, с приваренной горловиной.

- Выпускной или диафрагменный — устанавливается там, где требуется выполнять измерение расхода транспортируемой среды — газа или жидкости.

- Нипофланец — обеспечивает ответвление трубопровода под углом 90 градусов, рассчитан на системы под высокое давление.

- С удлинённым воротником — выполняет функцию насадки в теплообменнике или сосудах под высоким давлением.

Конструкция специального фланца может быть ориентирована на нестандартные параметры труб и оборудования, её может дополнять усиленный вариант уплотнителя.

Материал фланца и прокладки

Существуют модификации, выполненные из серого, ковкого либо высокопрочного чугуна. Но на практике используются чаще стальные фланцы, точный выбор вида стали зависит от назначения детали:

- Самый востребованный материал — углеродистая сталь. Такие фланцы используются и для монтажа трубопроводов, и в коммунальном хозяйстве. Температура рабочей среды — от -30 °C до +475 °C.

- Нержавеющая сталь — вариант для самых ответственных задач. Может без проблем применяться при транспортировке кислот и щелочей — поэтому такие фланцы востребованы не только в нефтяной промышленности, но и в химической отрасли и фармацевтике. Диапазон температур -80 °C — +600 °C.

- Низколегированная сталь применяется для фланцев, обеспечивающих герметичность нефте- и газопроводов. Рабочие температуры — от-70 °C до +475 °C.

Возможны и другие материалы, хотя и используются значительно реже. Для несложных задач практически на бытовом уровне допустимо исполнение из пластика. Естественно, здесь не может быть речи ни о высокой температуре, ни о давлении и тем более агрессивных веществах. Используются и фланцы из латуни, алюминия и бронзы.

Следующий вариант для работы в сложных условиях — дополнительная обработка внутренней поверхности фланца: она обеспечивает устойчивость к химическим реакциям и повышенным температурам в течение длительного срока эксплуатации. Может быть выполнена оцинковка или нанесено антиррозионное покрытие для длительной эксплуатации в агрессивной среде. Если требуется обеспечить максимальную герметичность, проводится обработка под паронит.

Различный материал используется и для прокладок — они помогают обеспечивать герметичность конструкции. Основные варианты прокладок:

- металлические — из стали либо меди, основное правило: твёрдость металла прокладки должна быть ниже, чем твёрдость самого фланца;

- неметаллические — и здесь вариантов множество: от резины до фторопласта;

- комби — сочетают металлический элемент и пластик.

Существует и ещё один показатель — характеристика геометрии. Согласно нормативам возможны несколько вариантов исполнения фланцев, основные из них:

- Под прокладку с овальным сечением (со специальной канавкой).

- С пазом.

- С выступающим шипом.

- С соединительным выступом.

- Со скошенным выступом.

- С впадиной.

- Под линзовую прокладку.

Пазы и шипы возможно применять при работе со сложным транспортируемым веществом, включая коррозионные, взрывоопасные, ядовитые среды. Выступы и впадины ориентированы на давление, не превышающее 1,6 МПа, в то время как пазы и шипы могу справляться с давлением до 6,4 МПа. Плоские фланцы обычно рассчитаны на рабочее давление в диапазоне 0,1 — 2,5 МПа.

Как определить размер нужного фланца

Размер фланцев для трубопровода указан всегда в миллиметрах, даже если речь идёт о модели с показателем 4000 мм. Впрочем, такой тип деталей встречается достаточно редко. Основной вариант — в диапазоне от 10 до 2000 мм, именно в таких пределах обычно выбираем фланцы для соединения элементов трубопровода.

Аппаратные фланцы, в отличие от трубопроводных моделей, определяем по внутреннему диаметру. Ассортимент в пределах 400-4000 мм. Применяются для соединения различных элементов — от теплообменников до обечаек.

Помимо рабочих характеристик и диаметра, учитываем вес фланца. Дополнительные критерии:

- материал;

- необходимость защитной обработки;

- химическая совместимость;

- формат отделки — зубчатая, гладкая;

- характеристики поверхности — плоская, приподнятая, паз, кольцо и прочее;

- номинальный размер;

- диапазон давления;

- предельные рабочие температуры — учитываем как показатели для транспортируемой среды, так и внешнюю температуру;

- тип уплотнителя;

- условия эксплуатации, включая климатические особенности местности прокладки трубопровода;

- устойчивость к коррозии и воздействию агрессивных веществ.

Для экстремальных условий и работы с повышенными нагрузками учитывает и классы прочности.

Конструкция фланца

Ничего сложного в этой детали нет, она выглядит значительно проще, чем обычные грувлочные фитинги, но при этом в конструкции нескольких компонентов. Из чего состоит большинство моделей:

1. Поверхность — она соединяется либо с участком трубы, либо с оборудованием, либо с другим фланцем. Бывает плоской, кольцевой, приподнятой.

2. Уплотнитель. Заполняет зазоры, предотвращая протечки. Находится между двумя фланцевыми поверхностями. Материал выбирается по характеристикам транспортируемой среды (её давлению и температуре). Это может быть металл, графит, асбестокартон или резина. Внимание: требуется не только выбор качественного уплотнителя, но и его грамотный монтаж, только надёжное крепление позволит выдерживать температурные расширения и нагрузки, сохраняя герметичность конструкции.

3. Корпус. Именно эта часть детали фиксируется на оборудовании, аппаратуре или трубе.

4. Шейка (ступица). Предусмотрена не во всех модификациях. Её задача — увеличить прочность. На практике чаще всего встречается в приварных деталях, ориентированных на работы с повышенным давлением.

5. Отверстия для крепежа. Располагаются по краю.

Крепёжные элементы (например, болты, шпильки, гайки) изготавливают из того же материала, что и сам фланец.

Характеристики фланцев в соответствии с ГОСТом отражаются в маркировке деталей, указываются основные параметры:

- диаметр;

- материал;

- тип соединения;

- предельное давление, которое выдержит фланец;

- дата производства;

- серийный номер.

В начале маркировки должен быть обозначен номер ГОСТа, подтверждающий соответствие стандартам. Маркировка может включать и дополнительную информацию с учётом конкретной модели и спецификации детали.

Заключение

Какие параметры учитываем, определяя оптимальный вариант фланца (его материал, размер, форму):

- Материал труб или сопрягаемого оборудования.

- Свойства транспортируемой среды — от них зависят требования к дополнительной обработке внутренней поверхности.

- Характеристики внешней среды.

- Параметры ответного фланца.

- Необходимость сопротивления коррозии.

- Требования к химической стойкости.

Принимаем в расчёт условное давление — которое фланцевое соединение должно выдерживать без постоянного мониторинга герметичности. Внимание: приварные встык фланцы способны выдержать давление приблизительно в 8 раз выше, чем свободные модификации на приварном кольце.

Подобранный с учётом всех характеристик фланец обеспечивает:

- высокую степень герметичности;

- гибкость и модульность системы трубопровода;

- равномерное распределение давления;

- возможность собирать и разбирать системы, не повреждая основные элементы конструкции;

- беспроблемное проведение регулярного техобслуживания;

- выполнение модернизации трубопровода без его демонтажа.

Фланцы позволяют стыковать участки труб и компоненты с различными диаметрами, обеспечивая прочность соединения. Дополнительное назначение — выполнить совмещение элементов системы, изготовленных из различных материалов — например, пластика с чугуном или сталью.

У любой детали существуют минусы — для фланца это два недостатка: как и у любого надёжного изделия, стоимость не совсем бюджетна, вторая «проблема» — установку следует выполнять профессионально, с соблюдением всех требований ГОСТа и не забывать о качестве уплотнителя.