Старые и новые технологии

Сварочные швы значительно старше современной металлургической науки. Новые эффективные технологии стали доступны только с момента изобретения электрода в середине 19 столетия. Но соединение деталей было известно человеку задолго до нашей эры. В Древнеегипетских гробницах археологи нередко встречают ювелирные и бытовые изделия из драгметаллов с весьма искусно выполненным швом. А при раскопках Помпеи были найдены водопроводные трубы из свинца с паяным продольным соединением.

В течение двух столетий не только развивается теория, но и совершенствуются практические навыки сварщиков. Используются разнообразные методы — в зависимости от конкретных производственных задач, чертежа, технического оснащения, стандарту ГОСТ и квалификации специалиста. Классификация соединений может проводиться по нескольким параметрам.

Основная градация — по конкретному расположению деталей друг к другу:

- Стыковое — работа с деталями, расположенными в одной плоскости.

- Нахлесточное — элементы соединяются по принципу ступеней, образуя небольшой нахлёст.

- Угловое — заготовки свариваются перпендикулярно друг к другу или под заданным углом.

- Тавровое — детали свариваются в форме буквы Т, под прямым углом или небольшим наклоном.

- Торцевое — элементы прилегают друг к другу плоскостями.

Стыковой и угловой варианты — наиболее распространённые и наименее сложные. Стыковой чаще всего используется для работы с трубопроводами и с листовым металлом.

Немного терминологии

Новички нередко путают термины «сварочный шов» и «сварное соединение». Но это абсолютно разные технологические понятия. Сварочный шов — конкретный участок, соединяющий различные детали. Сварное соединение состоит из трёх элементов:

- Непосредственно место шва.

- Зона сплавления.

- Участок термического воздействия.

Сварка металлоконструкций включает самые разнообразные методы — с одними может справиться и начинающий рабочий, а для других требуется высокая квалификация. В некоторых случаях необходима без преувеличения виртуозная работа с электродом: его движение во время сварки может выполняться самыми различными рисунками:

- зигзаги;

- треугольники;

- спирали;

- полумесяцы;

- восьмёрки.

Если проводить электродом прямую линию, шов будет более тонким и ровным, но вот о долговечности такого изделия можно забыть. Создание электродом сварочного рисунка делает шов шире, но при этом обеспечивает его прочность и надёжность.

Типы сварных соединений

Шов, полученный в результате кристаллизации металла, должен быть неразъёмным и надёжным, герметичным и долговечным. А вот критериев, по которым определяется оптимальный вид шва, множество.

Наиболее простой — по пространственному положению свариваемых элементов:

- горизонтальный;

- вертикальный ;

- потолочный;

- нижний.

Самая сложная работа — с потолочным, верхним швом. В этом случае подтёк металла не только влияет на качество изделия, но и создает реальную угрозу для человека — ведь раскалённый металл находится прямо над головой сварщика.

Как при вертикальном (сварка электрической дугой), так и горизонтальном способе главный риск — подтекание и деформация металла. Здесь этот процесс не так опасен для человека, но губителен для качества работы. А вот нижний тип сварки прост, практически безопасен и доступен начинающему специалисту.

Следующий критерий — протяжённость шва. ВАЖНО: независимо от размера швы могут быть сплошными и прерывистыми. По протяжённости соответствуют трем группам:

- Длинный — свыше 1 метра.

- Средний — от 25 сантиметров до 1 метра.

- Короткий — менее 25 сантиметров.

Прерывистые представляют собой отрезки 0,1-0,3 метра, можно указывать несколько типов:

- шахматный;

- точечный;

- цепной.

По внешнему виду сварные швы также делятся на три категории:

- вогнутые — при работе с тонкими металлическими деталями;

- выпуклые — для более мощных конструкций;

- треугольные — как правило, применяется для угловых и тавровых соединений.

А вот плоский шов можно считать универсальным. Для него используется также определение «нормальный шов». Он прост в работе, надёжен в эксплуатации и способен выдержать внушительные нагрузки.

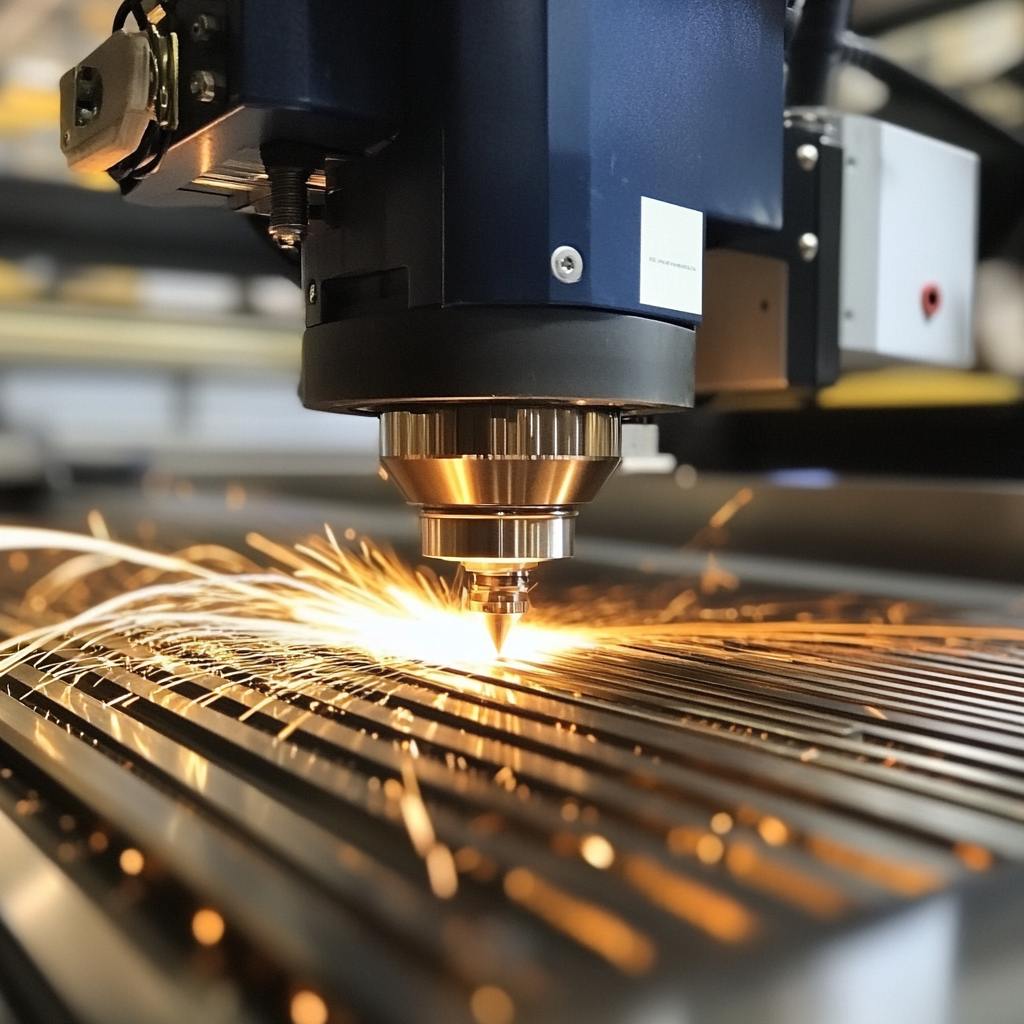

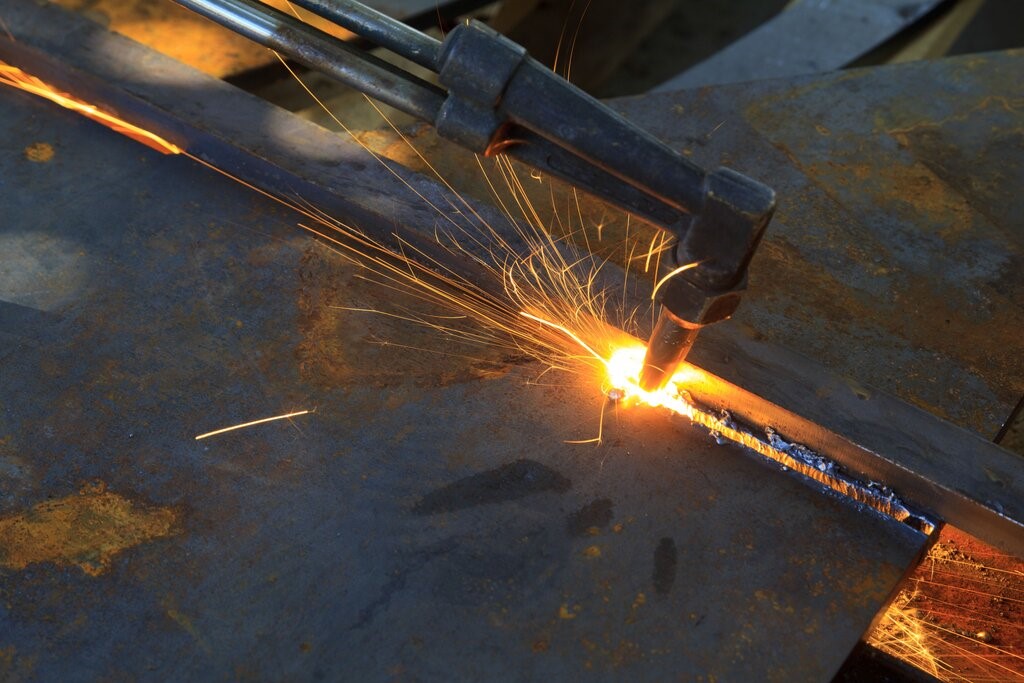

Разделяются виды сварочных швов и по самому виду сварки:

- Электродуговая ручная.

- Лазерная.

- Плазменная.

- С применением инертных газов.

- Автоматическая.

- Давлением.

Выбор конкретного вида зависит не только от условий работы, сочетания сварочных материалов, требований технологии — но и от квалификации сварщика, а также возможностей имеющегося оборудования.

Конфигурация — подразумеваются именно обозначение характеристики самого шва, а не свариваемых деталей:

- прямолинейный;

- криволинейный;

- кольцевой или скругленный.

Визуально кольцевой шов можно определить как спиралевидный.

По числу проходов — этот параметр зависит от толщины свариваемого металла и требований к прочности готовой конструкции. Таким образом, по числу проходов сварочные швы бывают:

- однослойные однопроходные;

- многослойные;

- многопроходные.

Вектор внешнего воздействия — подразумевается усилие, необходимое специалисту при сваривании деталей. Подразделяется на четыре варианта:

- Лобовой или поперечный — при векторе 90 градусов.

- Фланговый — означает усилие, параллельное стыку.

- Комбинированный — сочетает возможности других трёх вариантов и является самым сложным в выполнении.

- Косой — при направлении электрода под углом менее 90 градусов.

Существует ещё один простой вид классификации — шов может быть односторонним или двусторонним. А вот в зависимости от толщины деталей различной будет и подготовка сварочной кромки:

- детали толщиной менее 4 мм — с отбортовкой;

- до 8 мм — без скоса;

- 3-60 мм — V-скос;

- 8-100 мм — К-скос;

- 15-100 мм — криволинейный скос;

- 8-120 мм — Х-скос.

Работа с тонкими деталями, как правило, предусматривает стыковую сварку с односторонней обработкой либо без обработки конструктивного элемента кромок.

Какие существуют дефекты

Даже высокая квалификация и предельная внимательность рабочего не гарантируют безупречный результат. Проблемы могут образовываться не только из-за ошибок во время работы, пластической деформации металла, но и вследствие недостатков самого металла или сбоев в работе сварочного оборудования. Поэтому подготовка к сварке важна не меньше, чем сам процесс.

Какие проблемы наиболее часто встречаются:

- прожог;

- непровар;

- возникновение пор.

Ещё один возможный недостаток — шлаковые включения. К сожалению, в большинстве случаев дефекты становятся очевидны только по завершении работы. Одни проблемы можно устранить, выполнив повторную сварку, а другие приводят к выбраковке изделия.