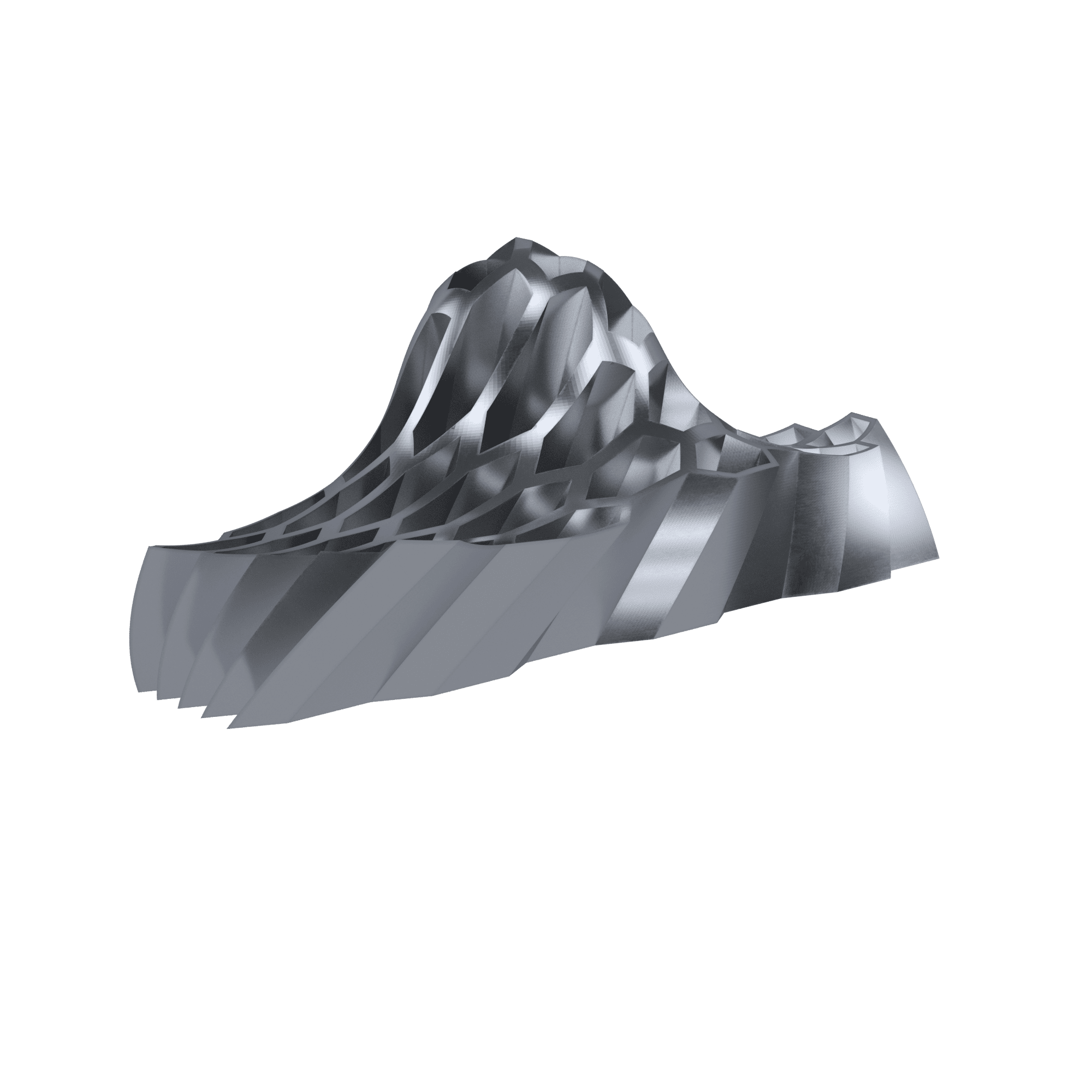

Добавки, примеси, включения — откуда они появляются и как влияют на металл

Примеси в стали бывают вредные или полезные. Добавлены они могут быть самой природой или внесены мастером во время термической обработки. Самое древнее «улучшенное» железо человек обнаружил ещё в доисторические времена — и происхождение его было метеоритное, с существенным добавком никеля. Металл был удобен в обработке и надёжен в использовании.

В структуре стали неизбежно содержится достаточно широкий перечень различных веществ:

- кислород, азот и водород попадают при выплавке;

- марганец, фосфор, сера могут использоваться в качестве раскислителя или проникнуть из чугуна;

- и целый «набор» элементов является сопровождением руды — в первую очередь, сплав свинца и меди, олово, цинк и мышьяк.

В 19 веке почти одновременно в нескольких странах учёные начали целенаправленное внесение различных добавок. Эффективная, не столь уж сложная технология получила название «легирование». Этот термин используется не только в металлургии — также называется процесс добавки присадок в моторное масло и аналогичные технологии, при которых в основное вещество добавляются компоненты для получения желаемых качеств.

Как всё начиналось — истоки металлургии

Русский инженер П.П.Аносов стоял у истоков теории современного легирования углеродистой стали. Он проводил специальные эксперименты с самыми различными добавками, включая в состав сплавов золото и алюминий, медь и хром. Именно он опытным путём доказал, что добавление различных компонентов существенно изменяет практически все свойства основного металла — механические, физические и химические.

В середине 19 столетия к практическим разработкам приступили англичане:

- Роберт Мушетт создал сталь, содержащую вольфрам, марганец и углерод в пропорциях, которые значительно улучшили характеристики металла;

- Хенри Безмерс разработал бескислородную сталь — одновременно высококачественную и демократичную по стоимости;

- Роберт Гадфильд получил сталь, которая признана первым легированным металлом промышленного производства — она обладала уникальной для той эпохи износостойкостью и отличными литейными качествами для широкого применения, впоследствии сплав стал называться Сталь Гадфильда, в честь первооткрывателя.

Легирование металлов приобрело промышленные масштабы в течение двух десятилетий после проведения первых экспериментов. Технологии изменились не столь уж существенно: сталь Гадфильда, которая первоначально использовалась для гусениц танков, пехотных шлемов и тюремных оконных решёток, применяется и в наши дни: для производства бронеплит, молотков и многих других элементов, которые подвергаются ударной нагрузке.

Как работают легирующие добавки

ВАЖНО: «вредность» и «полезность» любой из вида добавок — это не абсолютное понятие. Всё зависит от того, какие именно характеристики металла требуются на производстве. Но в общих чертах можно разделить эти компоненты на более или менее желанные.

Вредные добавки

| Вещество | Действие |

|---|---|

| Азот | Снижает качество стали. В защиту азота — он увеличивает область аустенита (твёрдого раствора углерода). |

| Кислород | Уменьшает пластичность стали. |

| Сера | Обеспечивает целый комплекс неприятностей: снижает свариваемость и пластичность, одновременно увеличивает хладноломкость. |

| Сурьма | Увеличивает отпускную хрупкость. |

| Олово | Уменьшает пластичность и увеличивает отпускную хрупкость. |

| Углерод | Самый необходимый компонент, но при чрезмерном количестве увеличивает твёрдость , помимо уменьшая предел прочности, создавая предпосылки для хладноломкости. Дополнительный негатив — возрастает электрическое сопротивление металла. |

| Фосфор | Его конкретная «вредность» зависит от наличия других добавок. Но основной минус — он способствует коррозии. |

Поскольку любой из этих химических элементов невозможно полностью устранить, то возникают лишь два вопроса:

- Сколько данного вещества содержится изначально.

- Какими способами минимизировать вредность (свести содержание к минимуму или нейтрализовать его действие).

Безусловно, улучшение процессов требует не только точное знание свойств элемента, но и достаточно сложную технологию, чтобы грамотно вводить необходимый элемент. А следовательно, увеличиваются затраты на создание качественной стали.

Почему необходимо легирование металла

В зависимости от назначения стали ей нужно придать (или усилить) самые различные характеристики: прочность, жаростойкость или антикоррозийность. Как и вредные примеси, полезные добавки могут присутствовать изначально в самых различных пропорциях. В метеоритном железе содержание никеля достигает 8,5%.

Для получения необходимых характеристик материала происходит легирование самыми различными веществами, наиболее часто используются восемь компонентов.

| Легирующее вещество | Получаемый результат |

|---|---|

| Алюминий | Возрастает жаростойкость и предотвращается образование окалины. |

| Ванадий | Увеличивается плотность, усиливается прочность, к тому же ванадий служит надёжным раскислителем.td> |

| Вольфрам | Позволяет увеличить твёрдость стали и её красностойкость. |

| Кобальт | Усиливается жароустойчивость, дополнительное преимущество — кобальт позволяет получить высокую удароустойчивость. |

| Никель | Эффективный компонент, который придаёт стали одновременно пластичность и высокую прочность. |

| Молибден | Усиливает сопротивляемость к нагрузкам, повышает степень упругости, улучшает антикоррозионные качества. |

| Титан | Снижает подверженность коррозии, повышает обрабатываемость, а дополнительно — помогает уменьшить содержание кислорода в сплаве. |

| Хром | Вместе с другими компонентами «участвует» в создании нержавейки, повышает антикоррозионные свойства, увеличивает твёрдость. |

Классификация

В зависимости от состава, качества и конкретных характеристик стали принято разделять на обыкновенные, качественные, высококачественные и особо качественные. Классифицировать легированные стали можно по самым различным характеристикам:

- по содержанию углерода: низко-, средне-, высокоуглеродистые;

- по удельному весу добавок в общей массе: низко-, средне-, высоколегированные;

- по назначению: конструкционные, с улучшенными особыми характеристиками, включая жаростойкие и нержавеющие;

- по конкретному использованию: быстрорежущие, шарикоподшипниковые, рессорные и прочие.

Разработаны и уникальные сплавы, цель которых не просто обеспечивать работу реакторных установок, но и сохранять радиационный ресурс на протяжении нескольких десятилетий.

Коротко о маркировке

Собственные маркировки разработаны во многих странах. По ГОСТу используется буквенно-цифровой вариант. Чисел может быть несколько — каждое из них соответствует процентному содержанию конкретного вещества: например 3% хрома. Двузначное число в начале маркировке относится к содержанию углерода. Внимание: если показатель составляет порядка одного процента, то указывают только букву, означающую его присутствие (марганец, вольфрам и прочее), но не цифровое обозначение.

Основные легирующие добавки обозначаются достаточно просто:

| Маркировка | Расшифровка |

|---|---|

| А | Азот |

| Б | Ниобий |

| В | Вольфрам |

| Г | Марганец |

| Д | Медь |

| Е | Селен |

| К | Кобальт |

| М | Молибден |

| Н | Никель |

| Р | Бор |

| С | Кремний |

| Т | Титан |

| Ф | Ванадий |

| Х | Хром |

| Ц | Цирконий |

| Ч | Редкоземельные металлы |

| Ю | Алюминий |

Если в конце обозначения стоит литера «А» — это означает, что сталь избавлена от примесей и качество её высоко. «К» в конце обозначения — качественная нелегированная сталь, «Л» — литейная, «Ш» — особо высокое качество.

Дополнительные литеры (указанные через пробел в конце) служат для уточнения характеристик: «Д» — с высоким процентом меди, «С» — для использования в строительстве, «Т» — с улучшенными термическими качествами. Литера «К» означает увеличенную коррозийную стойкость. Ряд компаний, обладающих собственным патентом на выпуск конкретной продукции, может вносить своё «авторство» в марки.

Плюсы, плюсы, плюсы и немного минусов

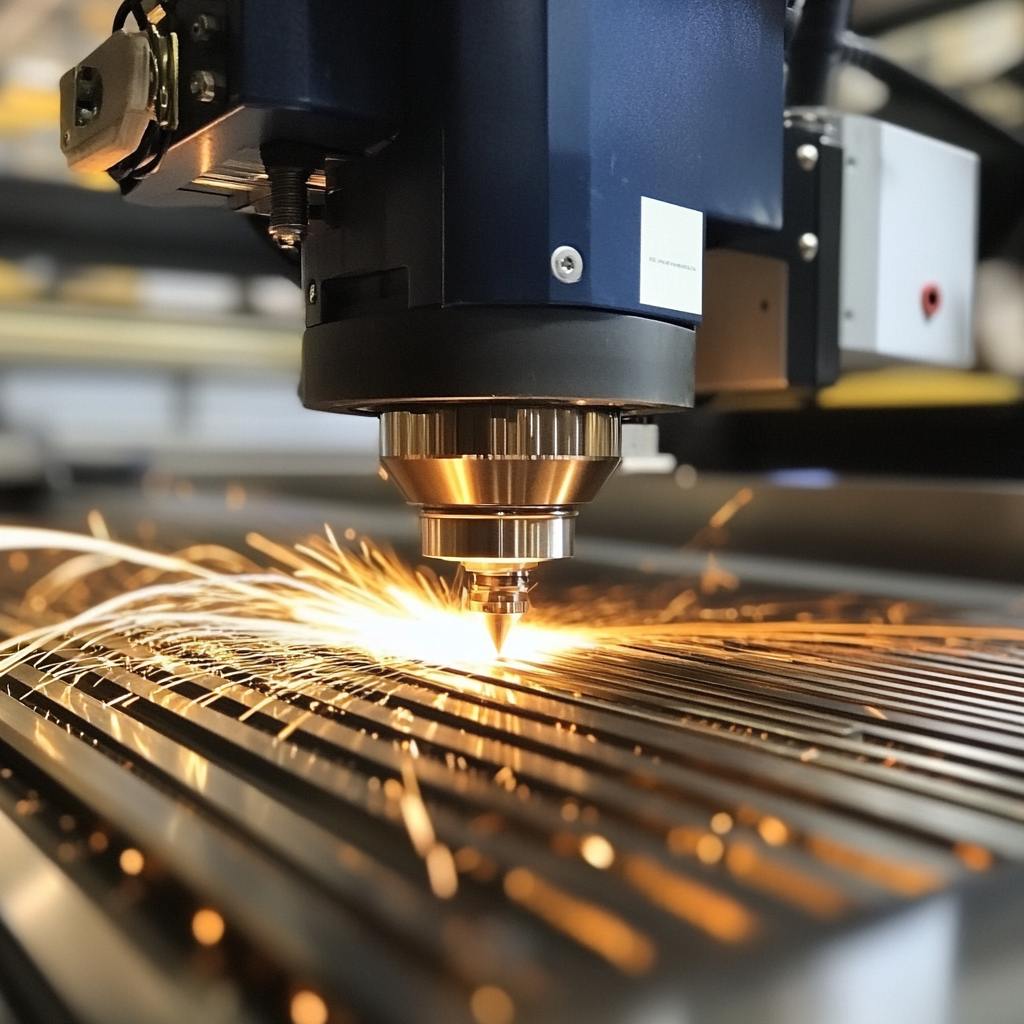

Любой технологический процесс требует дополнительных затрат — оборудование, квалифицированные специалисты, производственные помещения. Поэтому готовый продукт становится не только высококачественным, но и весьма дорогостоящим. Но главные недостатки легирования связаны с вновь приобретёнными свойствами металла:

- термообработка повышает уровень мягкости;

- в области деформирования утрачивается однородность;

- усиливается склонность к обратимой отпускной хрупкости.

Эти проблемы возникают даже при безукоризненно выполненным процессе. А в случае неточных расчётов доли легирующих элементов, нарушении технологии, а тем более, если выбрана неверная добавка, то результат предсказать сложно. Изделие может уйти в брак. В зависимости от конкретной добавки возможны проблемы при дальнейшей обработке стали — сварке и резке.

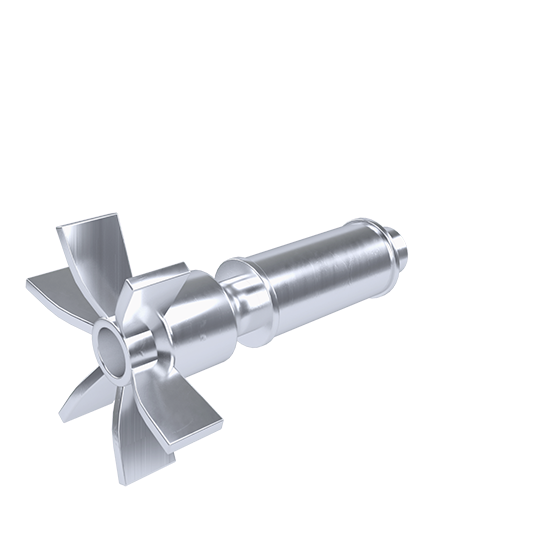

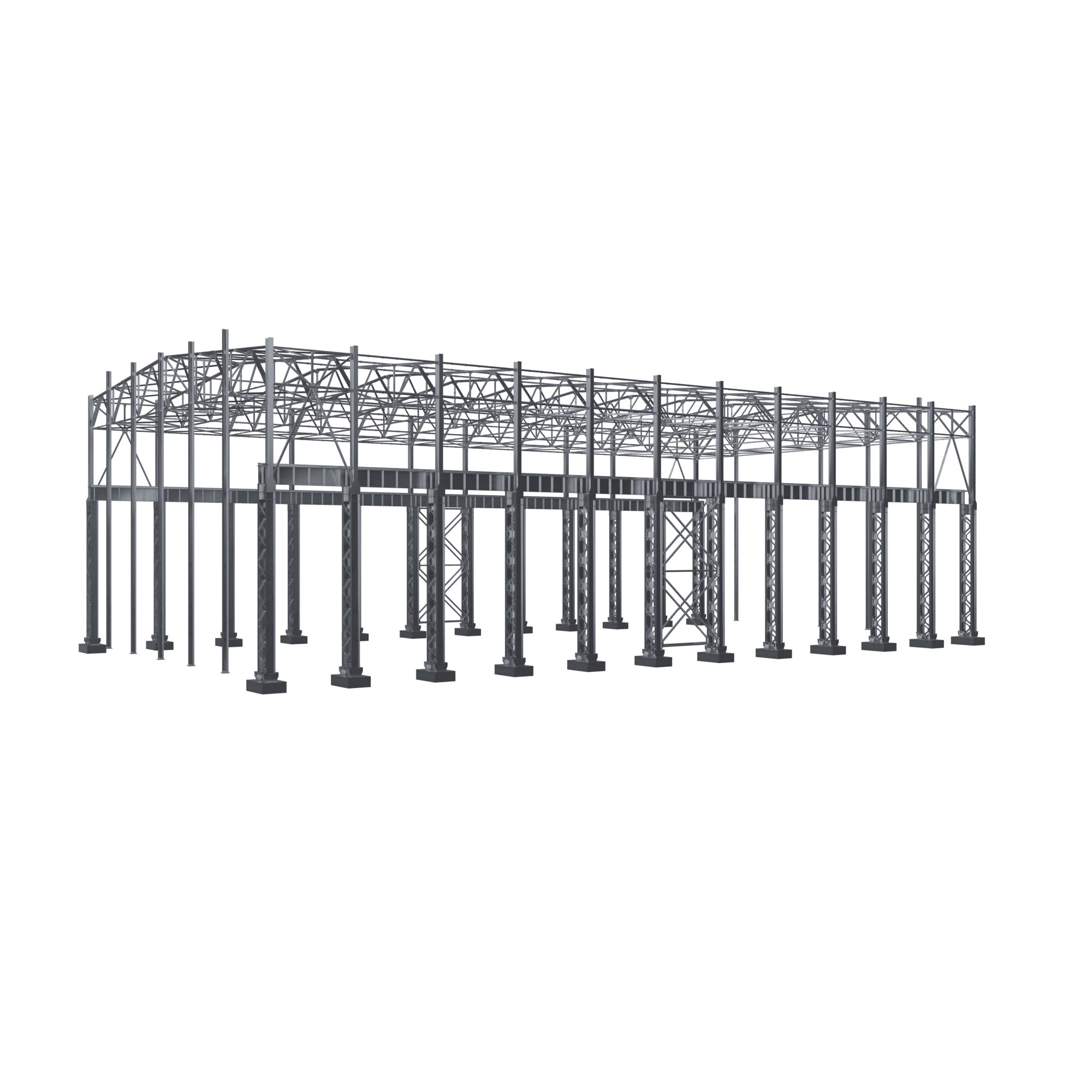

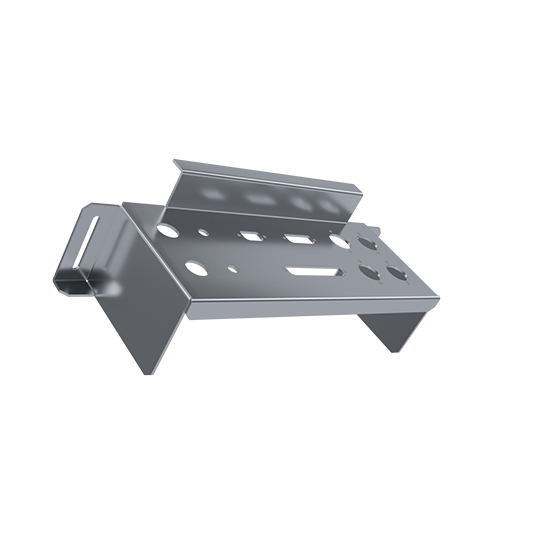

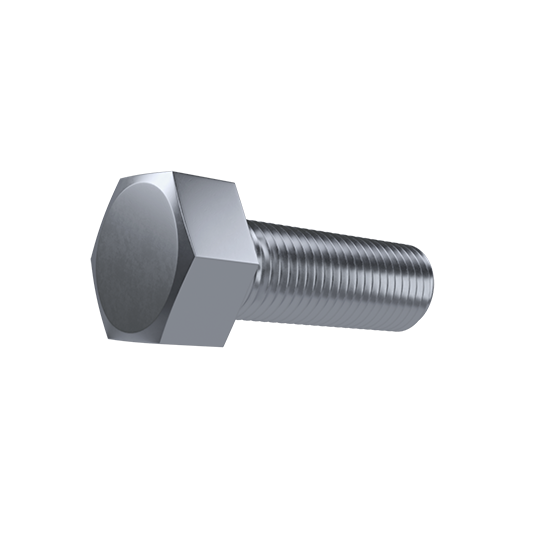

Но без легированного металла остановятся десятки производств, затормозится строительство, станет невозможным создание самой разнообразной техники. Именно процесс внесения добавок позволяет получить необходимые характеристики сплава и добиться многочисленных преимуществ:

- высокая прочность;

- красностойкость;

- устойчивость к механическим нагрузкам;

- прокаливаемость;

- устранение хрупкости;

- невосприимчивость к деформациям;

- максимальная хладноломкость;

- предотвращение появления трещин и коробления.

Долговечность изделий из легированной стали достигается в результате устойчивости к возникновению ржавчины, минимальной восприимчивости к воздействию агрессивных веществ, резистентности к механическим ударам. Строительные конструкции и производственное оборудование получают возможность надёжно служить в сложных атмосферных условиях, включая повышенную влажность и резкие температурные колебания. Затраты на легирование окупаются неизменно — благодаря увеличению срока службы и высоким эксплуатационным характеристикам.