Цель анодирования — такая же, как у легирования, гальванопластики и прочей работы с металлами: изменить их физико-химические свойства. Использование анодирования в промышленности недавно перешагнуло 100-летний юбилей. Начиналась карьера этого метода в судостроении — при обработке элементов из дюралюминия. Первоначально использовали хромовую кислоту. Задача была выполнена: детали приобретали высокую устойчивость к коррозии даже при воздействии высокой влажности и попадании солёной воды.

В 1927 году был разработан и запатентован метод с применением серной кислоты. Одновременно развивалась технология работы со щавелевой кислотой — главным образом в Японии и Германии. Этот способ закрепился в архитектуре, в 1960-х и 1970-х годах он широко использовался в строительной индустрии — для улучшения характеристик алюминиевых профилей.

Что такое анодирование металла

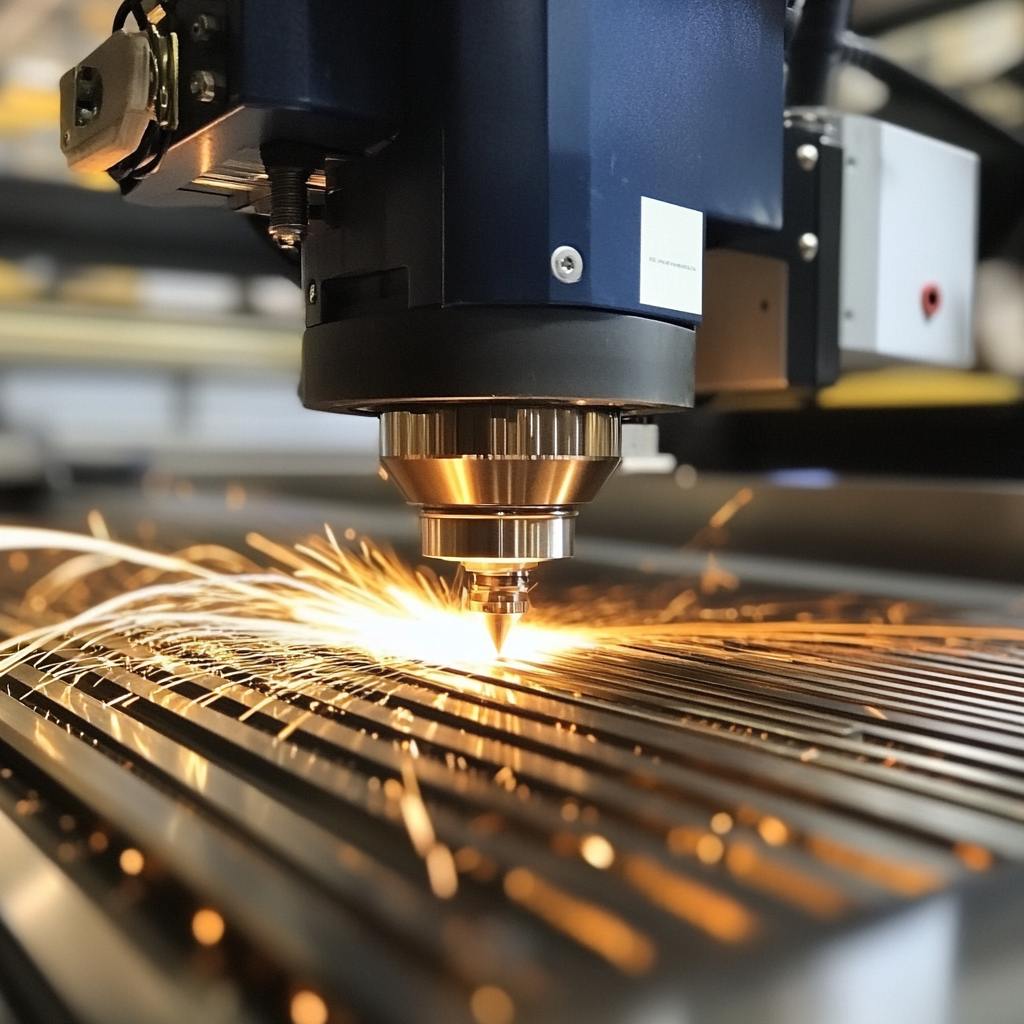

Современная промышленность использует три варианта анодирования — с серной кислотой, с хромовой и метод Hardcoat (воздействие твёрдыми частицами). Более точное название процесса — электрохимическая обработка. При анодировании возникает своеобразная плёнка, которая не позволит влаге или агрессивной среде ускорить разрушение металла.

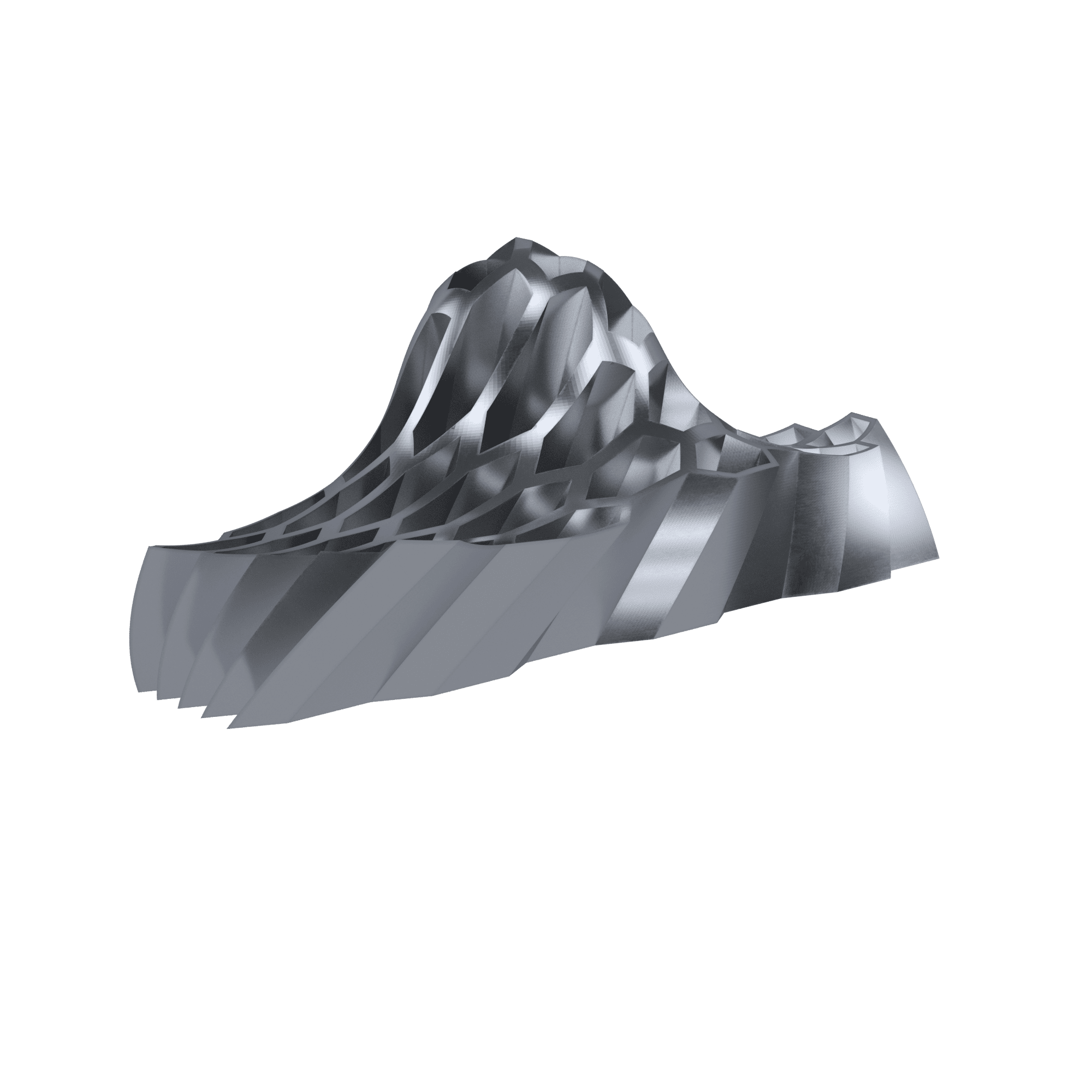

Создаётся барьер для защиты поверхности: снижается вероятность коррозии, предотвращается износ деталей. Плёнка выполняет и другую задачу — скрывает микродефекты. Это вопрос не только эстетики — самые незначительные повреждения поверхности сокращают срок эксплуатации металла. Возникшая плёнка состоит из двух слоёв: тонкого в пределах 0,1 мкм (барьерного) и более толстого пористого.

Параметры оксидной плёнки зависят от ряда условий:

- длительность обработки;

- напряжение;

- температура ванны;

- химический состав электролита.

Принцип технологии отражён в названии — обрабатываемый элемент выполняет функцию анода, погруженного в электролит. Чем отличается оксидирование от анодирования — в первом случае плёнка возникает в результате химической реакции, во втором — под воздействием электрического тока. В процессе анодирования изделия приобретают не только стойкость к износу, но и различные цвета и оттенки — красный или синий, серебряный или бронзовый, чёрный или зелёный.

Аналогичную задачу выполняют и гальванические процессы — хромирование и оцинковка. В чём разница между анодированием и гальваникой? При анодировании не используются дополнительные вещества, никаких посторонних элементов: в качестве катода выступает тот же самый материал. При анодировании в оксидный слой превращается поверхность обрабатываемого металла, а при гальваническом способе — на поверхность наносится тонкий слой.

Анодирование и гальваника — в чем разница

| Метод | Металлы | Основные задачи |

|---|---|---|

| Анодирование | Алюминий, титан, магний, цинк и тантал | Повышает коррозионную стойкость, износостойкость и увеличивает твёрдость поверхности |

| Гальваника | Медь, никель, хром, золото, серебро и платина | Проводимость, адгезия и смазка |

Применение: Анодирование обычно используется в таких отраслях, как аэрокосмическая, автомобильная и строительная, где детали и изделия должны обладать высокой устойчивостью к коррозии и износу, в бытовой электронике, где необходима эстетическая привлекательность и долговечность. Гальваника обычно используется в таких отраслях, как ювелирная, автомобильная и медицинская, где детали и изделия требуют декоративных, функциональных или защитных свойств.

С технической точки зрения анодирование отличается от гальванопластики тем, что в первом случае обрабатываемая деталь выступает в качестве анода (положительно заряженного элемента), а во втором — катода (соответственно с отрицательным зарядом).

Чем отличается оксидирование от анодирования

| Процесс | Оксидирование | Анодирование |

|---|---|---|

| Участие в обработке электрического тока | Электроток не используется | Электрохимический процесс с участием эл.тока |

| Свойства плёнки | Небольшой перечень изменённых свойств поверхности | Более широкий диапазон характеристик полученной при анодировании плёнки |

| Толщина оксидной плёнки | Тонкое покрытие | При анодировании плёнки толще и прочнее |

| Результат обработки | При анодировании более высокая защита от коррозии | При анодировании более высокая защита от коррозии |

Эти способы применимы к различным видам металлов. На практике анодирование чаще всего используется для алюминия. Электрохимический метод обеспечивает высокий уровень защитных качеств, позволяет получить декоративную обработку изделия. Оксидирование справляется с задачами по увеличению износостойкости и смачиваемости металла — это отвечает многим требованиям в приборостроении и машиностроении.

Какие металлы можно анодировать

Как цветные, так и чёрные металлы можно анодировать. Исключения — чистое железо и медь. Проблемы возникают и при анодировании сплавов меди — теоретически это возможно, но на практике применяется крайне редко. Электролит в этом случае будет включать оксалаты или фосфаты. С нержавеющей сталью работать можно, но сложно — из-за её химической инертности.

Послужной список анодирования начался с обработки алюминия. Широко применяется эта технология и сегодня. Но теперь задач намного больше: целью процесса является не только повышение износостойкости и антикоррозионных качеств, но и дизайнерская задача — покрасить алюминий и его сплавы в различные цвета.

Применяется окрашивание с помощью анодирования и для изделий из серебра. Спектр оттенков не столь широк, как для алюминия.

Для чего проводят анодирование

Основная цель — при обработке металла поверхность приобретает защиту от коррозии, увеличивается срок службы деталей. Но анодирование выполняет целый комплекс задач. Самые востребованные из них:

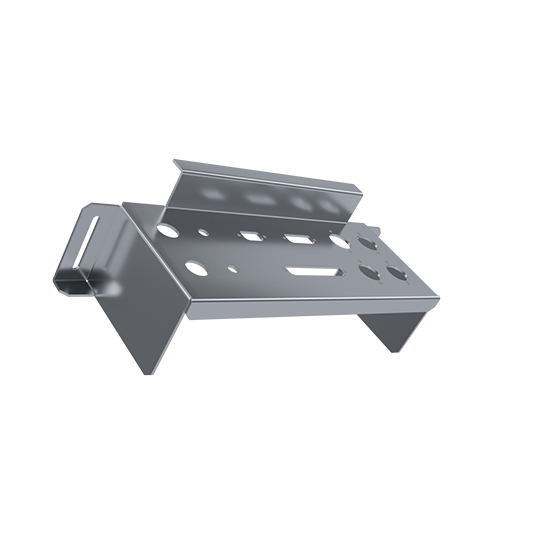

- повышение адгезии после использования клеев, грунтовок;

- создание отражающих блестящих поверхностей (для рефлекторов, нагревателей, осветительных приборов);

- изменение характеристик после нанесения лакокрасочных материалов по сравнению с чистым металлом;

- достижение косметического эффекта — прежде всего для декоративных изделий;

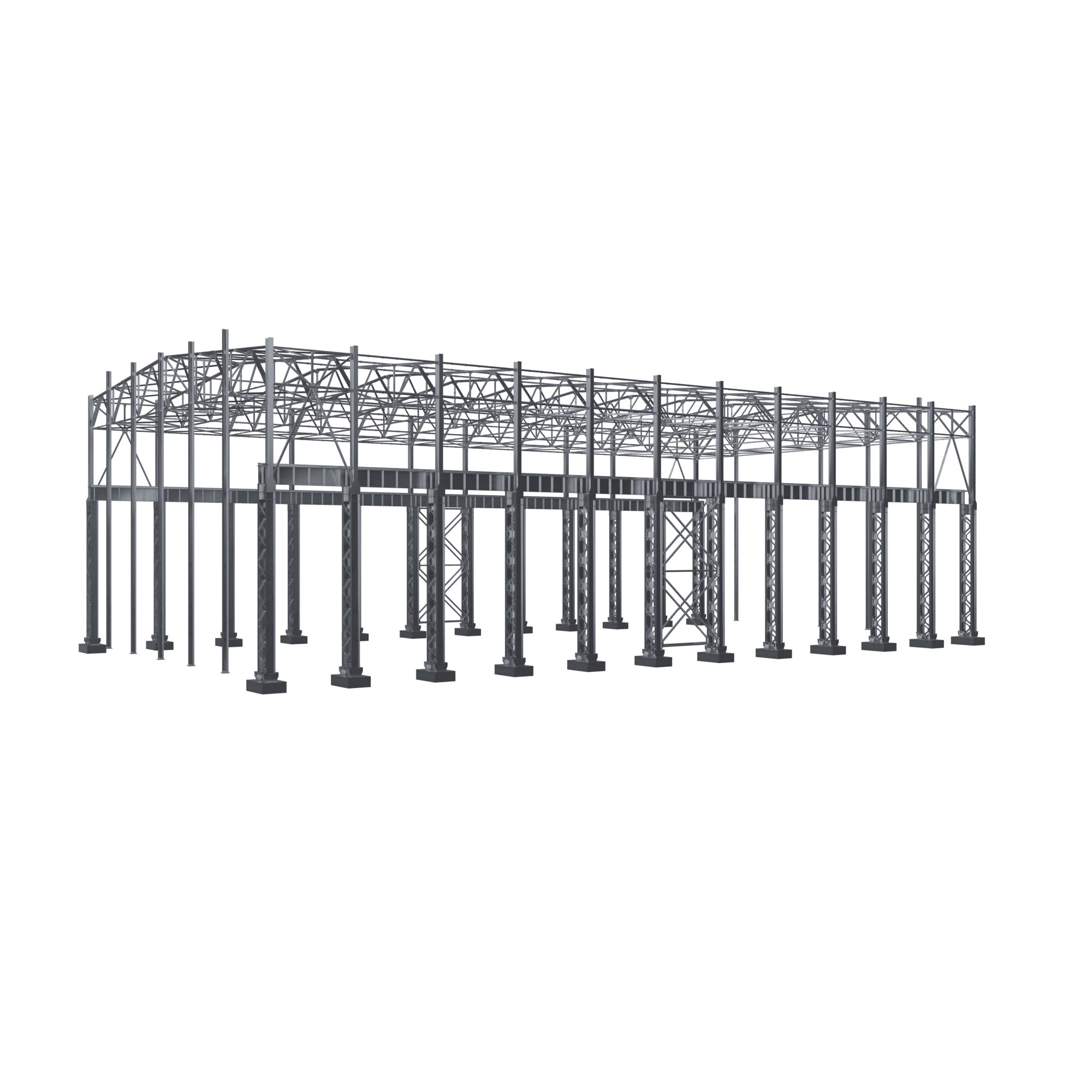

- защита строительных конструкций от коррозии — диапазон толщины оксидной плёнки составляет 15-25 микрон;

- предотвращение истирание резьбы;

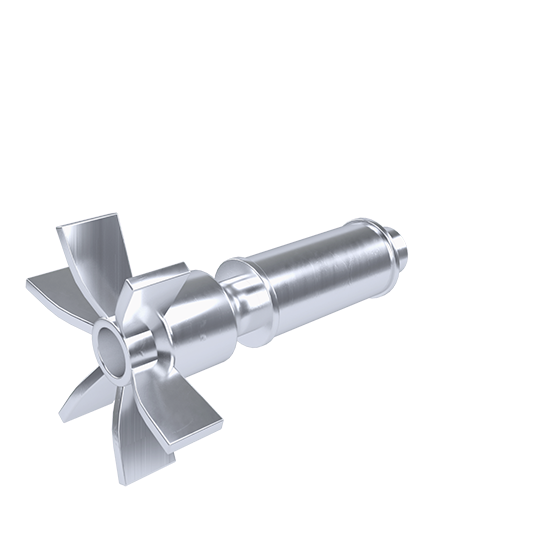

- повышение твёрдости и прочности деталей, используемых в судостроении и авиационной промышленности.

Полученная в результате анодирования плёнка толщиной до 60 микрон обеспечивает надёжную защиту деталей от трения. Анодирование алюминия затрагивает не только корабельные и автомобильные детали. Теперь анодированный слой создаёт изолирующие свойства алюминиевых компонентов в электротехнических устройствах — от трансформаторов до конденсаторов. Анодирование используется и при производстве диэлектрических плёнок (изготовление электролитических конденсаторов).

Помимо алюминия и его сплавов, анодирование применяется для работы с целым рядом металлов:

- магний и ниобий;

- цирконий и гафний;

- тантал, цинк и титан.

Важно: защитная плёнка изменяет диэлектрические свойства любого металла или сплава независимо от его состава. Анодное покрытие минимизирует прохождение электрического тока.

Каким бывает анодное покрытие

Параметры анодного покрытия зависят от обрабатываемого металла, вида изделия и производственных задач. Типы покрытий можно разделить на несколько групп:

- Защитное, основная цель которого — предотвратить коррозию. Его толщина в пределах 9-40 мкм.

- Декоративное — с теми же физическими параметрами плюс создание презентабельной внешности изделия и возможность придать поверхности нужный оттенок.

- Эматаль — близок к первым двум вариантам. Основная сфера применения в трёх видах промышленности: авиационной, пищевой и медицинской. Изделия с таким покрытием устойчивы к воздействию агрессивных веществ — кислот, растворителей, масел. Высокие защитные качества и возможность создать дизайнерское покрытие.

- Твёрдое — ориентировано на выполнение покрытия толщиной свыше 90 мкм. При такой обработке изделие становится не только «неуязвимым» к коррозии, но и приобретает электроизоляционные свойства.

- Специальное электроизоляционное с параметрами 40-90 мкм (с учётом пробивного напряжения). Тонкослойное от 9 до 15 мкм — используется как основа под покраску или для придания поверхности глянца.

- Комбинированное покрытие.

Оборудование для анодирования подразделяется на три группы:

- основное;

- вспомогательное;

- обслуживающее.

От мощности оборудования зависит скорость работы. Наиболее трудоёмкие этапы — загрузка и извлечение деталей.

Рассмотрим несколько видов анодирования

Твёрдое — плёнка при этом способе может достигать и даже превышать 100 микрометров. Процесс анодирования позволяет сформировать оксидную пленку большей толщины, которая обычно составляет от двадцати до ста (или более) мкм. Мощный слой устойчив к истиранию и длительный срок не поддаётся коррозии.

Применение серной кислоты позволяет сверхточно контролировать толщину плёнки. Для этого задаются конкретные параметры состава кислотного раствора и его температура. Регулируется и напряжение. Как правило, именно серная кислота участвует в обработке алюминия.

Использование хромовой кислоты. Это оптимальный вариант для создания толщины слоя от 1 до 10 микрометров, если не очень важна равномерность окраски — плёнка столь малой толщины не может создать однородный оттенок по всей поверхности изделия.

Хромовой кислотой нередко анодируют алюминиевые сплавы для использования в авиастроении. Способ этот позволяет создавать изделия высокой прочности, но есть и минус: хром — элемент токсичный.

Белое анодирование — используется в качестве космических технологий. Задача этого метода — создание плёнки с минимальным поглощением солнечной энергии. В раствор входят молочная и серная кислоты.

Долгосрочно ли анодирование

Алюминиевые профили после анодирования служат десятилетиями без потери рабочих характеристик. Для элементов, нагрузка на которые велика, срок службы определяется целым рядом факторов:

- Условия эксплуатации — оксидная плёнка прослужит меньше при постоянном воздействии агрессивной среды (кислоты, щёлочи, абразивные материалы).

- Тип анодирования — из всех трёх вариантов наиболее долгосрочную эксплуатацию обеспечивает твёрдое анодирование.

- Соблюдение технологии — необходимо проводить анодирование не только по строгому алгоритму, но и учитывать свойства обрабатываемого металла и сферу применения изделия.

Безусловно, механическое воздействие (царапины и удары), а также высокотемпературный режим уменьшают срок службы изделий.