Зубообработка

Оформить заявку

Недавно выполненные проекты

Оставить заявку

Зубообработка — это комплекс технологических операций, направленных на изготовление и доводку зубчатых элементов: колес, реек, валов и других деталей, обеспечивающих передачу вращательного момента. От качества зубообработки напрямую зависит эффективность работы механизмов, точность их работы, срок службы и уровень шума. Особенно высокие требования предъявляются к зубчатым деталям в машиностроении, авиации, оборонной и автомобильной промышленности.

Технология зубообработки требует не только высокоточного оборудования, но и глубоких знаний в области материаловедения, механики и допусков. Благодаря современным станкам и инструментам можно добиться высокой точности профиля, гладкости поверхности и идеального зацепления между элементами передачи.

Виды зубообработки

Существует несколько основных видов зубообработки, каждая из которых применяется в зависимости от типа детали, требуемой точности и объёма производства. Наиболее распространёнными являются:

Фрезерование зубьев

Фрезерование выполняется на зубофрезерных станках с помощью модульных или червячных фрез. Этот метод часто используется при изготовлении прямозубых и косозубых колес. Он позволяет быстро и точно сформировать зубчатый профиль, особенно при мелкосерийном и среднем производстве.

Долбление зубьев

Процесс долбления применяется для внутренней и внешней обработки зубьев. Специальный зубодолбежный инструмент выполняет резание в возвратно-поступательном движении. Метод эффективен для заготовок с ограниченным доступом и обеспечивает высокую точность профиля.

Протяжка зубьев

Протягивание зубчатых профилей — это метод, при котором используется длинный режущий инструмент (протяжка) с несколькими ступенями резания. Данный способ незаменим для серийного производства, особенно при изготовлении внутренних шлицев и зубчатых втулок.

Шевингование (доводка зубьев)

Этот метод используется на заключительных этапах, когда необходимо повысить точность и чистоту поверхности. Шевинг позволяет устранить мелкие дефекты, полученные после черновой обработки, и скорректировать профиль.

Шлифование зубьев

Наиболее точный и чистовой метод, применяемый в производстве высоконагруженных и точных передач. Шлифование позволяет достигать минимальных отклонений по профилю и обеспечить высокую износостойкость детали.

Хонингование и суперфинишная обработка

Используются в особых случаях, когда требуется сверхточная геометрия зуба и минимальные шероховатости. Эти методы повышают долговечность детали и улучшают характеристики сцепления.

Преимущества профессиональной зубообработки

Качественная зубообработка обеспечивает надёжную и бесшумную работу механизмов, повышает КПД передачи и снижает вероятность выхода из строя. При соблюдении технологии и правильном выборе инструмента можно добиться высокой степени точности, соответствующей требованиям ГОСТ, ISO и DIN.

Кроме того, профессиональная зубообработка позволяет создавать как стандартные, так и нестандартные решения — с уникальными углами наклона зубьев, формой профиля и допусками.

Компании, специализирующиеся на зубообработке, также предоставляют услуги контроля качества — от визуального и инструментального до 3D-сканирования, что особенно важно при изготовлении деталей для критически важных отраслей.

Области применения

Зубообработка играет ключевую роль в самых различных отраслях промышленности. Детали с зубчатыми элементами встречаются практически везде, где необходима передача вращения или движение с определённым усилием.

Машиностроение

Зубчатые передачи применяются во всех видах промышленного оборудования: редукторах, приводах, станках, транспортерных системах. От качества зубообработки зависит точность позиционирования, долговечность и эффективность работы оборудования.

Автомобилестроение

Коробки передач, рулевые механизмы, распределительные валы — всё это содержит зубчатые элементы, от которых напрямую зависит безопасность и комфорт управления. Особенно важно соблюдать точность при изготовлении косозубых и гипоидных колес.

Авиастроение и оборонная промышленность

В авиационных редукторах и силовых установках используются зубчатые элементы, рассчитанные на высокие нагрузки и скорости. Здесь особенно важны износостойкость, низкий уровень шума и устойчивость к перепадам температур.

Металлургия и горнодобывающая отрасль

Редукторы для дробильного оборудования, подъёмных механизмов и конвейеров должны выдерживать экстремальные нагрузки. Надёжность таких узлов зависит от качества зубообработки и используемых материалов.

Сельское хозяйство и спецтехника

В комбайнах, тракторах и другой сельхозтехнике зубчатые элементы обеспечивают синхронную работу различных агрегатов. Высокая точность и долговечность таких деталей позволяют технике работать без сбоев даже в самых сложных условиях.

Современное оборудование и опыт специалистов — гарантия качества

Профессиональная зубообработка невозможна без современного технологического парка. Компании, сотрудничающие с COMETAL, используют высокоточные зубофрезерные, долбёжные и шлифовальные станки, а также CAD/CAM-системы для моделирования профиля зуба. Это позволяет производить не только стандартные детали, но и сложные элементы по индивидуальным чертежам.

Специалисты обладают высокой квалификацией и опытом в производстве зубчатых деталей под различные технические задачи. Каждый этап производства — от черновой обработки до финишной доводки — строго контролируется, чтобы гарантировать стабильное качество и соответствие требованиям заказчика.

Этапы и сроки выполнения работ

Наши исполнители предлагают полный производственный цикл зубообработки — от первичного анализа до финального контроля качества. Процесс включает в себя следующие ключевые этапы:

- Анализ технической документации (изучение чертежей, спецификации и требований заказчика; оказание необходимой помощи для обеспечения наилучшей производительности и надёжности).

- Подбор технологии и оснастки (разработка технологического маршрута обработки, выбор станков, режущего инструмента и необходимой вспомогательной оснастки).

- Черновая обработка (придание заготовке основной формы, обеспечение необходимого припуска для последующих операций и расположение детали для точного позиционирования).

- Чистовая обработка и доводка (шлифование, шевингование или хонингование, в зависимости от требований к точности и качеству поверхности; достижение окончательных параметров профиля, минимальных отклонений и высокой чистоты обработки).

- Контроль качества (измерение профиля зубьев, проверка допусков, зазоров, соосности и других критических параметров с использованием как традиционных измерительных приборов, так и координатно-измерительных машин, позволяющих выполнять точный 3D-анализ).

- Упаковка и отгрузка (очищение, маркировка и упаковка деталей в соответствии с требованиями заказчика; возможна индивидуальная упаковка, консервация или отгрузка в спецконтейнеры). Сроки зависят от объёма заказа, сложности геометрии, материала и требуемой точности. Примерные ориентиры по времени:

- Индивидуальные детали или прототипы — от 12 до 28 рабочих дней

- Серийное производство средних партий (до 500 шт.) — от 28 рабочих дней до двух месяцев

- Крупные партии или детали высокой точности — от двух месяцев и более (по согласованию)

При необходимости срочного производства возможны ускоренные сроки выполнения — от 4 рабочих дней (по согласованию и при наличии необходимых материалов и оснастки).

Мы всегда поможем найти оптимальный баланс между качеством, скоростью и стоимостью, предлагая заказчику наиболее выгодные условия.

Закажите зубообработку у профессионалов

Если вам требуется изготовление зубчатых колес, валов или других элементов передач — обратитесь к нам. COMETAL объединяет лучших специалистов, которые могут выполнить полный цикл зубообработки: от анализа чертежей и подбора технологии до изготовления, доводки и контроля качества. Можно обращаться как с единичными заказами, так и с серийным производством.

Свяжитесь с нами, чтобы обсудить детали проекта и получить индивидуальное предложение.

Вопрос-ответ

Зубообработка — это процесс изготовления зубчатых колёс и других зубчатых элементов механических передач. Включает формирование зубьев, их доводку и финишную обработку для обеспечения точного зацепления.

Основные технологии:

- Зубофрезерование (наиболее распространённый метод)

- Электроэррозия (для прямозубых колес)

- Зубодолбление (для прямозубых колёс)

- Зубострогание (специальные станки)

- Зубошлифование (финишная обработка)

- Зубохонингование (окончательная доводка)

- Зубонакатывание (без снятия стружки)

- Конструкционные стали (40Х, 20ХН3А)

- Легированные стали

- Чугун

- Бронза и латунь

- Пластмассы (для малонагруженных передач)

- Зубофрезерные станки

- Электроэррозионные станки

- Зубодолбёжные станки

- Зубошлифовальные станки

- Зубоотделочные станки

- Универсальные станки с ЧПУ

- Червячные фрезы

- Долбяки

- Шеверы

- Шлифовальные круги

- Хонинговальные головки

Точность обеспечивается:

- Высокоточным оборудованием

- Качественным инструментом

- Финишными операциями (шлифовка, хонингование)

- Контролем на зубоизмерительных приборах

Международные стандарты:

- DIN (Германия)

- AGMA (США)

- ГОСТ (Россия)

- ISO (международный)

Это специальная обработка профиля зубьев:

- Притупление вершины

- Коррекция ножки

- Бочкообразование (для снижения шума и увеличения долговечности)

- Погрешности шага

- Ошибки профиля

- Неправильная направленность зубьев

- Перекосы

- Шероховатость рабочих поверхностей

Специальными приборами:

- Зубомерами

- Микроскопами-проекторами

- Контрольно-измерительными машинами (КИМ)

Также с помощью выполнения шумовибрационной диагностики

В различных отраслях:

- Автомобилестроение

- Станкостроение

- Авиационная техника

- Судостроение

- Промышленные редукторы

Написать нам

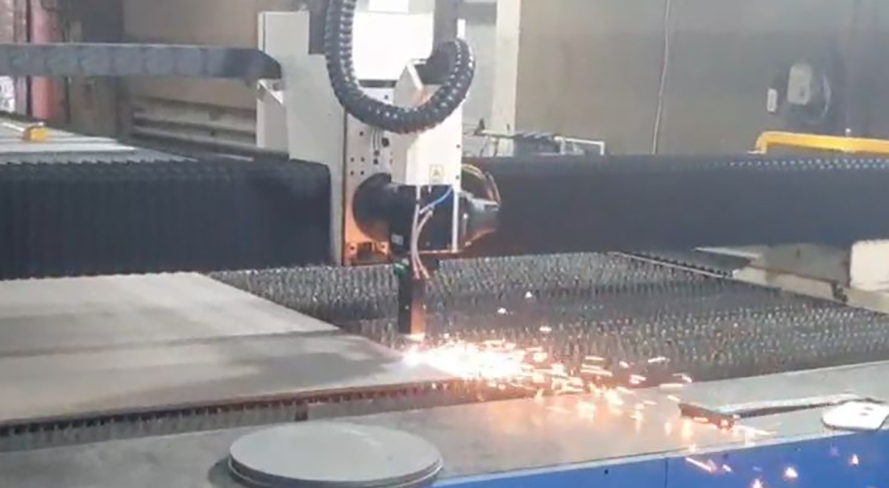

Видео с предприятий-партнеров