Сверловка металла

Оформить заявку

Оформить заявку

Недавно выполненные проекты

Краткий обзор процесса сверления

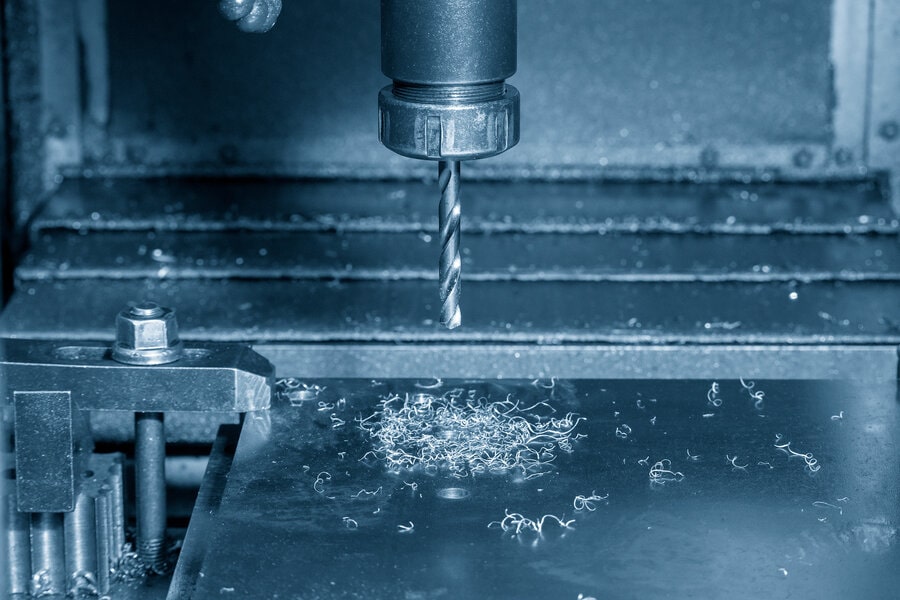

Сверление — это вид механической обработки, при котором режущим инструментом выполняются отверстия в материале. Первые упоминания о процессе сверления приходятся на VIII-VII вв до н.э. и относятся к сверлению дерева при производстве кораблей в Древней Греции.

Обработке сверлением подвергается большинство известных материалов (даже алмазы), и благодаря своей надежности и простоте выполнения работы он получил такое широкое распространение в машиностроении.

Сверление металлических деталей можно выполнять на различном типе оборудования: на токарных, фрезерных, расточных и сверлильных станках. Выбор оборудования для выполнения операции сверления зависит от конструкции детали и ее геометрических параметров. Если деталь обрабатывается на токарном станке, а также есть технологическая возможность просверлить в ней отверстие на этом же станке, то как правило, всю обработку выполняют на одном оборудовании для сокращения вспомогательного времени обработки детали (перемещение, установка детали в приспособление, настройка оборудования).

Тоже самое относится в фрезерным и расточным станкам. Если же процесс сверления занимает существенную часть машинного времени обработки детали, то экономически целесообразно выделить сверление в отдельную операцию и выполнить на сверлильном станке. Такое оборудование более эффективно справляется со своей специфической задачей, а также как правило дешевле универсального оборудования.

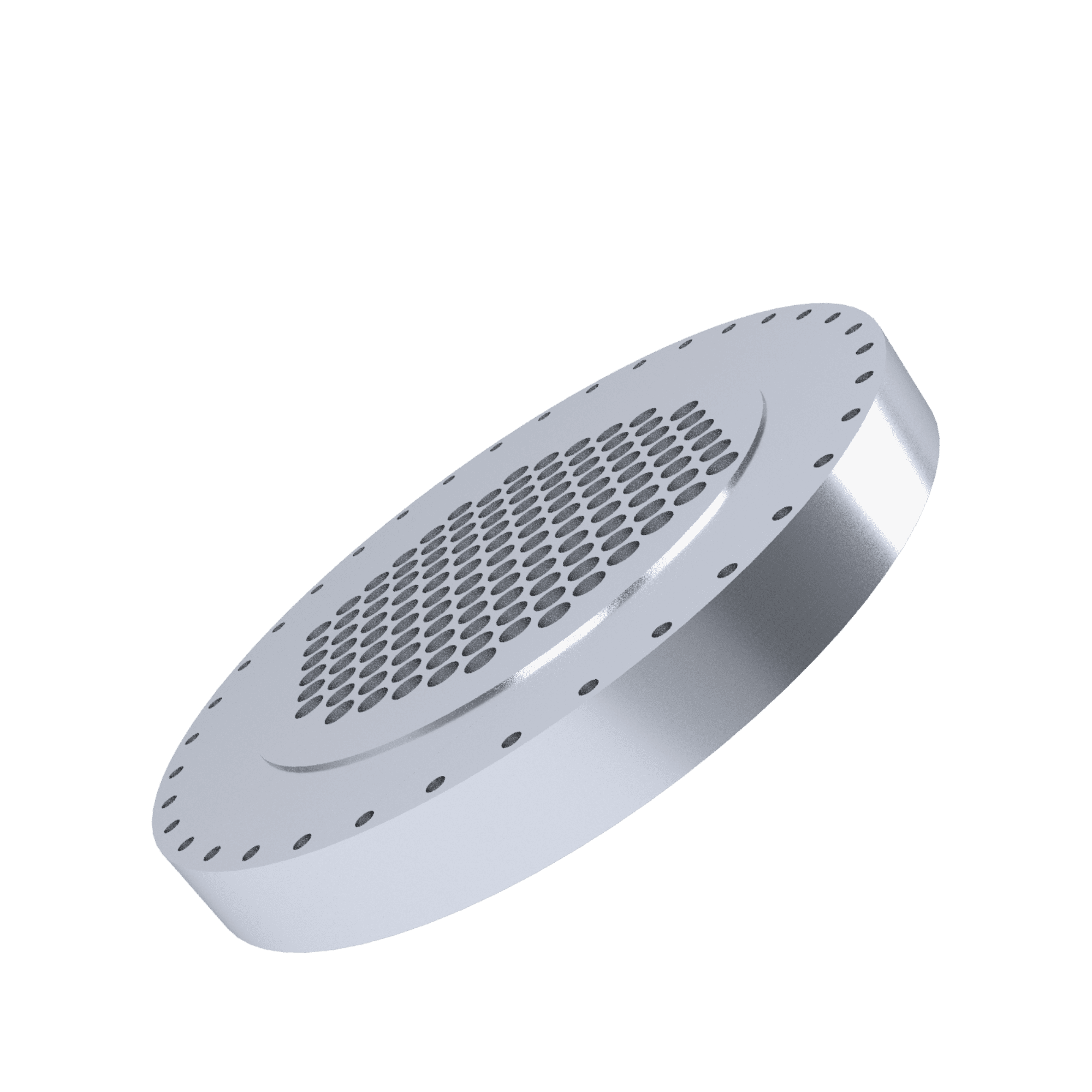

Сверлильное оборудование представлено широким спектром и делится по конструктивному исполнению на вертикально-сверлильные, радиально-сверлильные, горизонтально-сверлильные, агрегатные и специализированные (среди которых в отдельную группу можно выделить станки для глубокого сверления). При серийном производстве существенно повышают производительность агрегатные и многошпиндельные сверлильные станки, такие часто используются при производстве фланцев и запорной арматуры.

Выбор инструмента зависит от размеров отверстия, соотношения глубины к диаметру, материала заготовки, а также требуемых допусков на размер шероховатости поверхности отверстия. Самым первым выбором является обычное спиральное сверло из быстрорежущей стали. Такие сверла относительно недорогие, подходят для любого оборудования, их легко купить. В случае, когда нужно просверлить одно или два отверстия выбор падает на них.

Если же нужно изготавливать серийную продукцию, или обычные сверла по каким-либо причинам не подходят, то здесь не обойтись без специалистов COMETAL, которые всегда рады помочь изготовить заказчикам машиностроительные изделия. Если к шероховатости и допускам на диаметр в отверстии предъявляются высокие требования, то можно либо выполнять отверстие монолитным твердосплавным инструментом на жестком оборудовании, а если и этого недостаточно, то выполнять последовательно операции сверления, зенкерования и развертывания.

Если необходимо выполнить отверстие большого диаметра, то рекомендуется использовать трепанирующие сверла, или расточку отверстий после сверления отверстия предварительным диаметром.

Вопрос-ответ

Сверловка металла — это процесс механической обработки, при котором в металлической заготовке создаются отверстия с помощью вращающегося режущего инструмента (сверла). Это одна из самых распространённых операций в металлообработке.

Основные типы:

- Спиральные (наиболее распространённые)

- Корончатые (для больших диаметров)

- Ступенчатые (для нескольких диаметров)

- Перовые (для глубоких отверстий)

- Свёрла с твердосплавными пластинами (для твёрдых металлов)

- Вертикально-сверлильные станки

- Радиально-сверлильные станки

- Токарные станки (с использованием задней бабки)

- Фрезерные станки с ЧПУ

- Переносные дрели (для простых операций)

Скорость зависит от:

- Материала заготовки (мягкие металлы — выше скорость)

- Материала сверла (твердосплавные — выше скорость)

- Диаметра сверла (чем больше диаметр — ниже скорость)

Примерные скорости:

- Алюминий: 30-60 м/мин

- Сталь: 15-30 м/мин

- Нержавеющая сталь: 10-20 м/мин

Основные причины:

- Неправильная скорость резания

- Отсутствие охлаждения

- Перегрев инструмента

- Вибрации при сверлении

- Несоответствие материала сверла обрабатываемому металлу

Рекомендуется использовать:

- Специальные СОЖ (смазочно-охлаждающие жидкости)

- Эмульсии на водной основе

- Для алюминия — керосин

- Для нержавеющей стали — масло с добавками

Технология:

- Использовать длинное спиральное сверло

- Периодически выводить сверло для удаления стружки

- Применять обильное охлаждение

- Уменьшать подачу при увеличении глубины

- Использовать центровочное сверло

- Применять кондукторы

- Начинать с малых диаметров с последующим рассверливанием

- На станках с ЧПУ — точно устанавливать заготовку

- Увод сверла (искривление отверстия)

- Битая резьба (при последующем нарезании)

- Перегрев и прижог металла

- Неровные края отверстия

- Несоответствие диаметра

Основные правила:

- Выдерживать угол заточки (118° для стали)

- Соблюдать одинаковую длину режущих кромок

- Использовать специальные приспособления

- Контролировать качество заточки шаблоном

- Использовать низкие скорости

- Применять специальные свёрла (с покрытием TiN)

- Обязательное охлаждение

- Увеличить усилие подачи

- Избегать перегрева

Последовательность:

- Центровочное отверстие

- Сверло малого диаметра

- Постепенное увеличение диаметра

- Финишная обработка зенкером или развёрткой

Написать нам

Видео с предприятий-партнеров